China-fabriek vir China Kompakte struktuur volledig gelaste plaathitteruiler wat gebruik word in Ngl-fraksionering,

China Ontzwaveling vir waterstofproduksie,Suiwering van Coke Oond Gas,

Tegnologiese proses

Aardgas kompressie en omskakeling

Die aardgas buite die batterylimiet word eers deur die kompressor tot 1.6Mpa onder druk geplaas, dan verhit tot ongeveer 380 ℃ deur die voergasvoorverwarmer in die konveksiegedeelte van die stoomhervormer-oond, en gaan in die ontswawel om die swael in die voergas te verwyder onder 0.1ppm. Die ontswaelde voergas en prosesstoom (3.0mpaa) Verstel die gemengde gasvoorverwarmer volgens die outomatiese waarde van H2O / ∑ C = 3 ~ 4, voorverhit verder tot meer as 510 ℃, en gaan eweredig die omskakelingspyp vanaf die boonste gasversameling binne. hoofpyp en boonste varkstertpyp. In die katalisatorlaag reageer metaan met stoom om CO en H2 te genereer. Die hitte wat benodig word vir metaanomskakeling word verskaf deur die brandstofmengsel wat by die onderste brander verbrand word. Die temperatuur van die omgeskakelde gas uit die hervormer-oond is 850 ℃, en die hoë temperatuur word omgeskakel na 'n hoë temperatuur. Die chemiese gas gaan die buiskant van die afvalhitteketel binne om 3,0 mpaa versadigde stoom te produseer. Die temperatuur van die omskakelingsgas vanaf die afvalhitteketel daal tot 300 ℃, en dan gaan die omskakelingsgas die keteltoevoerwatervoorverwarmer, omskakelingsgaswaterverkoeler en omskakelingsgaswaterskeier binne om die kondensaat van die proseskondensaat te skei, en die prosesgas word na die PSA gestuur.

Die aardgas as brandstof word met die drukswaai-adsorpsie-desorpsiegas gemeng, en dan word die brandstofgasvolume in die brandstofgasvoorverwarmer aangepas volgens die gastemperatuur by die uitlaat van die hervormoond. Na vloeiaanpassing gaan die brandstofgas die boonste brander binne vir verbranding om hitte aan die hervormer-oond te verskaf.

Die ontsoute water word voorverhit deur die ontsoute watervoorverwarmer en keteltoevoerwatervoorverwarmer en gaan die neweprodukstoom van rookgasafvalketel en reformerende gasafvalketel binne.

Ten einde die keteltoevoerwater aan die vereistes te laat voldoen, moet 'n klein hoeveelheid fosfaatoplossing en deoksideermiddel bygevoeg word om die skaalvorming en korrosie van ketelwater te verbeter. Die drom moet voortdurend 'n deel van die ketelwater afvoer om die totale opgeloste vastestowwe van ketelwater in die drom te beheer.

Druk swaai adsorpsie

PSA bestaan uit vyf adsorpsietorings. Een adsorpsietoring is te eniger tyd in adsorpsietoestand. Die komponente soos metaan, koolstofdioksied en koolstofmonoksied in die omskakelingsgas bly op die oppervlak van die adsorbens. Waterstof word vanaf die bokant van die adsorpsietoring as nie-adsorpsiekomponente versamel en uit die grens gestuur. Die adsorbens wat deur onsuiwerheidskomponente versadig is, word deur die regenerasiestap uit die adsorbens gedesorbeer. Nadat dit afgehaal is, word dit as brandstof na die hervormoond gestuur. Die regenerasiestappe van die adsorpsietoring bestaan uit 12 stappe: eerste eenvormige daling, tweede eenvormige daling, derde eenvormige daling, voorwaartse afvoer, omgekeerde ontlading, spoel, derde eenvormige styging, tweede eenvormige styging, eerste eenvormige styging en finale styging. Na regenerasie is die adsorpsietoring weer in staat om omgeskakelde gas te behandel en waterstof te produseer. Die vyf adsorpsietorings maak beurte om bogenoemde stappe uit te voer om deurlopende behandeling te verseker. Die doel om gas om te skakel en terselfdertyd voortdurend waterstof te produseer.

Toestel eienskappe

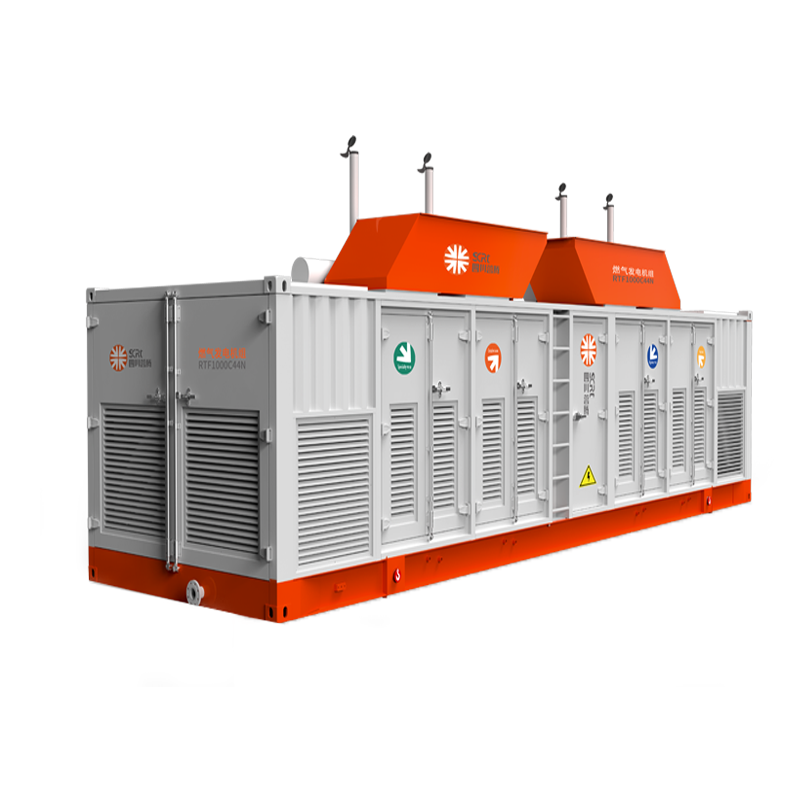

Die algehele ontwerp wat gemonteer is, verander die tradisionele installasiemodus op die perseel. Deur verwerking, produksie, pype en glyvorming in die maatskappy, word die hele proses produksiebeheer van materiale, foutopsporing en druktoets in die maatskappy ten volle gerealiseer, wat die gehaltebeheerrisiko wat veroorsaak word deur die gebruiker se konstruksie op die perseel fundamenteel oplos, en werklik bereik die hele proses kwaliteit beheer.

Alle produkte is in die maatskappy gemonteer. Die idee om in die fabriek te vervaardig word aangeneem. Nadat die fabrieksverifikasie geslaag is, word hulle volgens die gevestigde demontageskema uitmekaar gehaal en na die gebruiker se webwerf gestuur vir hermontering. Die konstruksievolume op die perseel is klein en die konstruksiesiklus is kort.

Die graad van outomatisering is baie hoog. Die werking van die toestel kan ten volle outomaties gemonitor en beheer word deur die boonste stelsel, en die sleuteldata kan intyds na die wolkbediener opgelaai word vir afstandopsporing, om sodoende die onbemande bestuur op die terrein te realiseer.

Die mobiliteit van die toestel is baie sterk. Volgens die spesifieke situasie van die projek kan die toestel na 'n ander plek geskuif en gebruik word nadat dit weer gemonteer is, om die hergebruik van die toerusting te besef en die maksimum voordeel van die waarde van die toerusting te verseker.

Volgens die waterstofaanvraag van die hidrogeneringstasie, voer standaardprosesontwerp en die ontwerpbeginsel van kombinasie volgens die prosesmodule uit om die gestandaardiseerde produksie van produkte te realiseer en standaardreeksprodukte te vorm, wat gerieflik is vir die gebruiker se toerustingbestuur, algemene spaar onderdele en verminder die bedryfskoste van die eenheid.

Om op te som, gly-gemonteerde aardgas-waterstofproduksie-eenheid is die mees geskikte waterstofbron vir toekomstige bedryf van hidrogeneringstasie.

Die denitrifikasie-eenheid verwyder stikstof uit aardgas om voor te berei vir pyplynoordrag. Volgens die data van die aardgasnavorsingsinstituut bevat 17% van die aardgasreserwes in die Verenigde State 'n hoë stikstofinhoud. Die meeste pyplynstandaarde vereis dat die stikstofinhoud in aardgas minder as 4% moet wees. Aardgas met hoë stikstof is basies gestrand omdat dit nie deur pypleidings na die mark vervoer kan word nie. As daar te veel stikstof in die pypleiding is, is daar 'n risiko van gasprop of swak ontbranding. Stikstof verdun ook die kaloriewaarde van die gas, wat lei tot 'n afname in BTU en die waarde daarvan.

Die denitrifikasie-eenheid verwyder stikstof uit aardgas om voor te berei vir pyplynoordrag. Volgens die data van die aardgasnavorsingsinstituut bevat 17% van die aardgasreserwes in die Verenigde State 'n hoë stikstofinhoud. Die meeste pyplynstandaarde vereis dat die stikstofinhoud in aardgas minder as 4% moet wees. Aardgas met hoë stikstof is basies gestrand omdat dit nie deur pypleidings na die mark vervoer kan word nie. As daar te veel stikstof in die pypleiding is, is daar 'n risiko van gasprop of swak ontbranding. Stikstof verdun ook die kaloriewaarde van die gas, wat lei tot 'n afname in BTU en die waarde daarvan.

Omdat stikstof (N2) en metaan (CH4) soortgelyke molekulêre groottes en lae diëlektriese konstantes het, en 'n gebrek aan selektiewe reaktiwiteit, soos koolstofdioksied of waterstofsulfied in amieneenhede, is denitrifikasie 'n moeilike tegniese skeiding

-

Groot keuse vir hoë kwaliteit en lae prys ...

-

Goedkoop prys China 200kw Electrical Start Natura...

-

3.5~7 MMSCFD LNG-aanleg en LNG-aanleg met skuur

-

Professionele China vloeibare stikstof suurstof Argon ...

-

Kort deurlooptyd vir China 500kw 700kw 1MW 2MW 4...

-

Pasgemaakte 50 tot 100 MMSCFD 3-fase toets en skei...