Китайска фабрика за Китайска компактна структура, напълно заварен пластинчат топлообменник, използван при фракциониране на Ngl,

Китай Десулфуризация за производство на водород,Пречистване на коксовия газ,

Технологичен процес

Компресиране и преобразуване на природен газ

Природният газ извън границата на батерията първо се подлага на налягане до 1,6Mpa от компресора, след това се нагрява до около 380 ℃ от подгревателя на захранващия газ в конвекционната секция на пещта на парния реформатор и влиза в десулфуризатора за отстраняване на сярата в захранващия газ под 0.1ppm. Десулфурираният захранващ газ и технологичната пара (3,0 mpaa) Регулирайте подгревателя за смесен газ според автоматичната стойност на H2O / ∑ C = 3 ~ 4, допълнително загрейте до повече от 510 ℃ и равномерно влезте в тръбата за преобразуване от горния събирателен газ главна тръба и горна пигтейл тръба. В слоя на катализатора метанът реагира с пара, за да генерира CO и H2. Топлината, необходима за превръщането на метана, се осигурява от горивната смес, изгорена в долната горелка. Температурата на преобразувания газ от реформаторската пещ е 850 ℃ и високата температура се преобразува във висока температура。 Химическият газ навлиза в страната на тръбата на котела за отпадна топлина, за да произведе 3,0 mpaa наситена пара. Температурата на преобразуващия газ от котела за отпадъчна топлина пада до 300 ℃ и след това преобразуващият газ навлиза в подгревателя на захранващата вода на котела, охладителя на преобразуваната вода и водния сепаратор на преобразуващия газ на свой ред, за да отдели кондензата от процесния кондензат и технологичният газ се изпраща към PSA.

Природният газ като гориво се смесва с адсорбционния десорбционен газ с промяна на налягането и след това обемът на горивния газ в подгревателя на горивния газ се регулира според температурата на газа на изхода на реформаторската пещ. След регулиране на потока, горивният газ навлиза в горната горелка за изгаряне, за да осигури топлина в пещта на реформатора.

Обезсолената вода се загрява предварително от нагревателя за предварително обезсолена вода и нагревателя за захранваща вода на котела и навлиза в парата от страничния продукт на котела за отпадъчни димни газове и котела за реформинг на отпадъчни газове.

За да може захранващата вода на котела да отговаря на изискванията, трябва да се добави малко количество фосфатен разтвор и дезоксидант, за да се подобри образуването на котлен камък и корозията на водата в котела. Барабанът трябва непрекъснато да изпуска част от котелната вода, за да контролира общото количество разтворени твърди частици от котелната вода в барабана.

Адсорбция при промяна на налягането

PSA се състои от пет адсорбционни кули. Една адсорбционна кула е в състояние на адсорбция по всяко време. Компонентите като метан, въглероден диоксид и въглероден оксид в конверсионния газ остават на повърхността на адсорбента. Водородът се събира от горната част на адсорбционната кула като неадсорбционни компоненти и се изпраща извън границата. Адсорбентът, наситен с примесни компоненти, се десорбира от адсорбента чрез етапа на регенерация. След като бъде събран, той се изпраща в реформаторската пещ като гориво. Етапите на регенерация на адсорбционната кула се състоят от 12 стъпки: първо равномерно падане, второ равномерно падане, трето равномерно падане, изпускане напред, обратно изпускане, промиване, трето равномерно издигане, второ равномерно издигане, първо равномерно издигане и окончателно издигане. След регенериране, адсорбционната кула отново е способна да третира конвертирания газ и да произвежда водород. Петте адсорбционни кули се редуват, за да изпълнят горните стъпки, за да осигурят непрекъснато третиране. Целта на преобразуване на газ и непрекъснато производство на водород в същото време.

Характеристики на устройството

Цялостният дизайн, монтиран на плъзгача, променя традиционния режим на монтаж на място. Чрез обработка, производство, тръбопроводи и формоване на плъзгачи в компанията, целият производствен процес на контрол на материалите, откриване на дефекти и изпитване под налягане в компанията е напълно реализиран, което фундаментално решава риска от контрол на качеството, причинен от конструкцията на потребителя на място и наистина постига контрол на качеството на целия процес.

Всички продукти са монтирани на плъзгачи във фирмата. Възприема се идеята за производство във фабриката. След преминаване на фабричната проверка, те се разглобяват по установената схема за разглобяване и се изпращат на обекта на потребителя за повторно сглобяване. Обемът на строителството на място е малък и строителният цикъл е кратък.

Степента на автоматизация е много висока. Работата на устройството може да бъде напълно автоматично наблюдавана и контролирана чрез горната система, а ключовите данни могат да бъдат качени на облачния сървър в реално време за отдалечено откриване, така че да се реализира безпилотно управление на място.

Мобилността на устройството е много силна. В зависимост от конкретната ситуация на проекта, устройството може да бъде преместено на друго място и използвано след повторно монтиране на плъзгача, така че да се реализира повторната употреба на оборудването и да се осигури максимална полза от стойността на оборудването.

Съгласно търсенето на водород на станцията за хидрогениране, извършете стандартен дизайн на процеса и принципа на проектиране на комбинация според модула на процеса, за да реализирате стандартизираното производство на продукти и да формирате стандартни серийни продукти, което е удобно за управление на оборудването на потребителя, общ резервен части и намаляване на експлоатационните разходи на уреда.

За да обобщим, монтираната на плъзгача единица за производство на водород от природен газ е най-подходящият източник на водород за бъдеща работа на станцията за хидрогениране.

Устройството за денитрификация премахва азота от природния газ, за да се подготви за пренос по тръбопровод. По данни на Института за изследване на природния газ 17% от запасите на природен газ в САЩ съдържат високо съдържание на азот. Повечето стандарти за тръбопроводи изискват съдържанието на азот в природния газ да бъде по-малко от 4%. Природният газ с високо съдържание на азот е основно блокиран, защото не може да бъде транспортиран до пазара чрез тръбопроводи. Ако в тръбопровода има твърде много азот, съществува риск от газова тапа или лошо горене. Азотът също така разрежда калоричността на газа, което води до намаляване на BTU и неговата стойност.

Устройството за денитрификация премахва азота от природния газ, за да се подготви за пренос по тръбопровод. По данни на Института за изследване на природния газ 17% от запасите на природен газ в САЩ съдържат високо съдържание на азот. Повечето стандарти за тръбопроводи изискват съдържанието на азот в природния газ да бъде по-малко от 4%. Природният газ с високо съдържание на азот е основно блокиран, защото не може да бъде транспортиран до пазара чрез тръбопроводи. Ако в тръбопровода има твърде много азот, съществува риск от газова тапа или лошо горене. Азотът също така разрежда калоричността на газа, което води до намаляване на BTU и неговата стойност.

Тъй като азотът (N2) и метанът (CH4) имат сходни молекулни размери и ниски диелектрични константи и липса на селективна реактивност, като въглероден диоксид или сероводород в аминовите единици, денитрификацията е трудно техническо разделяне

-

Огромен избор за високо качество и ниска цена...

-

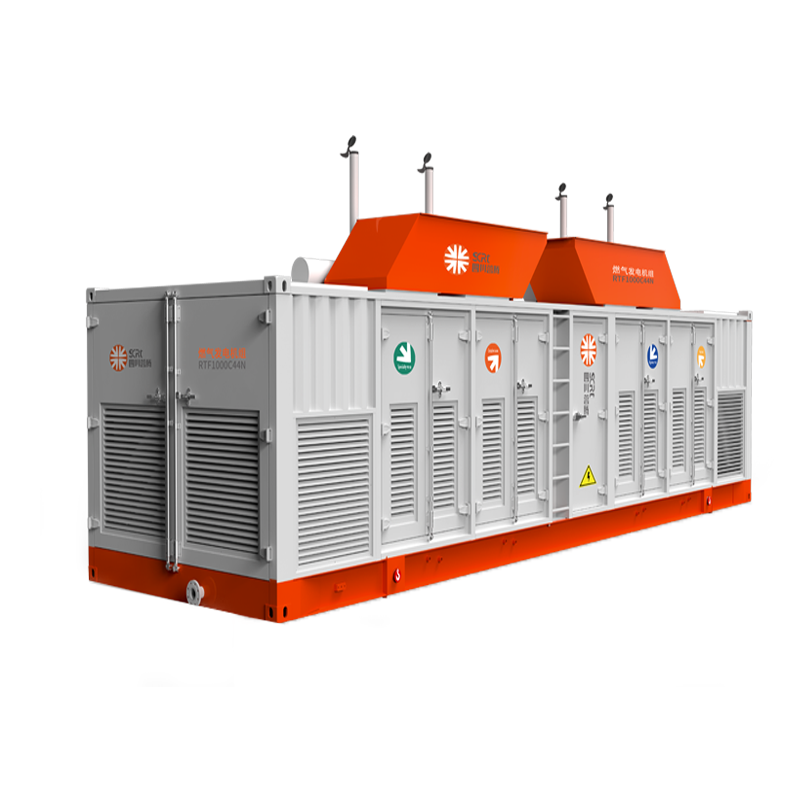

Евтина цена Китай 200kw Electrical Start Natura...

-

3,5~7 MMSCFD LNG инсталация и LNG инсталация, монтирана на плъзгача

-

Професионален Китай Течен Азот Кислород Аргон...

-

Кратко време за доставка за Китай 500kw 700kw 1MW 2MW 4...

-

Персонализиран 50 до 100 MMSCFD 3 фазов тест и разделяне...