Característiques generals

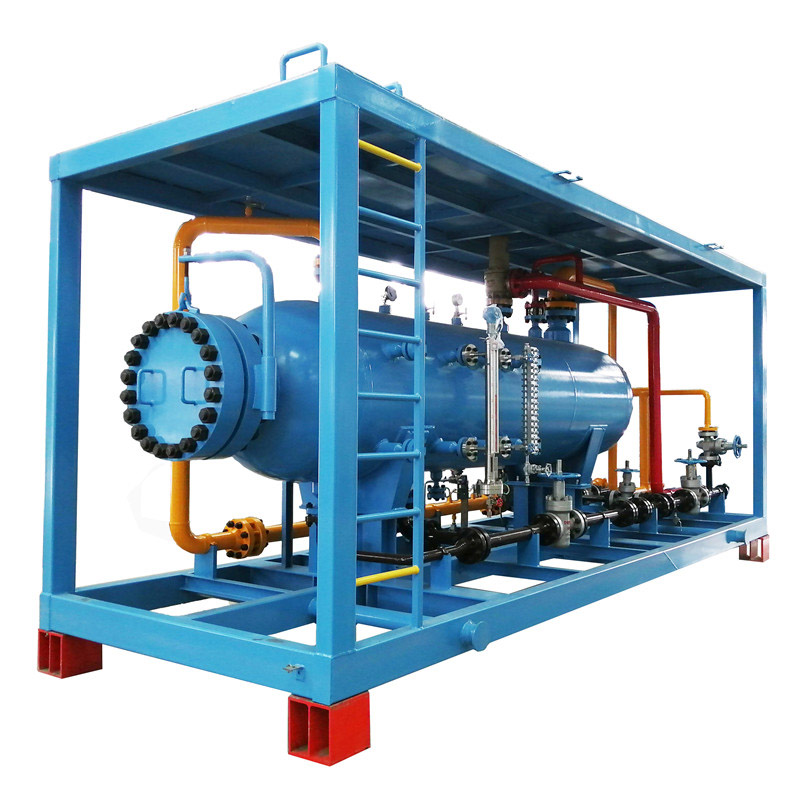

El disseny general muntat sobre patins canvia el mode d'instal·lació tradicional in situ. Mitjançant el processament, la producció, la canonada i la formació de patins a l'empresa, es realitza totalment el control de la producció del procés de materials, la detecció de defectes i la prova de pressió a l'empresa, cosa que soluciona fonamentalment el risc de control de qualitat causat per la construcció in situ de l'usuari, i realment. aconsegueix el control de qualitat de tot el procés.

Tots els productes estan muntats a l'empresa. S'adopta la idea de fabricar a la fàbrica. Després de passar la verificació de fàbrica, es desmunten segons l'esquema de desmuntatge establert i s'envien al lloc de l'usuari per tornar-los a muntar. El volum de construcció in situ és petit i el cicle de construcció és curt.

El grau d'automatització és molt alt. El funcionament del dispositiu es pot supervisar i controlar de manera totalment automàtica mitjançant el sistema superior, i les dades clau es poden carregar al servidor del núvol en temps real per a la detecció remota, per tal de realitzar la gestió no tripulada al lloc.

La mobilitat del dispositiu és molt forta. D'acord amb la situació específica del projecte, el dispositiu es pot traslladar a un altre lloc i utilitzar-lo després de tornar-lo a muntar amb patins, per tal de reutilitzar l'equip i assegurar el màxim benefici del valor de l'equip.

D'acord amb la demanda d'hidrogen de l'estació d'hidrogenació, realitzeu un disseny de procés estàndard i el principi de disseny de combinació segons el mòdul de procés per realitzar la producció estandarditzada de productes i formar productes de sèrie estàndard, que és convenient per a la gestió d'equips de l'usuari, recanvi comú. peces i reduir el cost d'operació de la unitat.

En resum, la unitat de producció d'hidrogen de gas natural muntada en patins és la font d'hidrogen més adequada per al funcionament futur de l'estació d'hidrogenació.

Proposta tècnica

Compressió i conversió de gas natural

El gas natural fora del límit de la bateria es pressuritza primer a 1,6 Mpa pel compressor, després s'escalfa a uns 380 ℃ pel preescalfador de gas d'alimentació a la secció de convecció del forn de reformador de vapor i entra al desulfuritzador per eliminar el sofre del gas d'alimentació. inferior a 0,1 ppm. El gas d'alimentació desulfurat i el vapor de procés (3.0mpaa) Ajusteu el preescalfador de gas mixt segons el valor automàtic de H2O / ∑ C = 3 ~ 4, preescalfeu més a més de 510 ℃ i entreu uniformement al tub de conversió des de la recollida de gas superior. tub principal i tub de cua superior. A la capa de catalitzador, el metà reacciona amb el vapor per generar CO i H2. La calor necessària per a la conversió del metà la proporciona la barreja de combustible cremada al cremador inferior. La temperatura del gas convertit fora del forn reformador és de 850 ℃ i l'alta temperatura es converteix en alta temperatura。 El gas químic entra al costat del tub de la caldera de calor residual per produir vapor saturat de 3,0 mpaa. La temperatura del gas de conversió de la caldera de calor residual cau a 300 ℃ i, a continuació, el gas de conversió entra al preescalfador d'aigua d'alimentació de la caldera, al refrigerador d'aigua del gas de conversió i al separador d'aigua del gas de conversió al seu torn per separar el condensat del condensat del procés i el el gas de procés s'envia al PSA.

El gas natural com a combustible es barreja amb el gas de desorció d'adsorció de canvi de pressió i, a continuació, el volum de gas combustible al preescalfador de gas combustible s'ajusta segons la temperatura del gas a la sortida del forn reformador. Després de l'ajust del flux, el gas combustible entra al cremador superior per a la combustió per proporcionar calor al forn reformador.

L'aigua dessalada s'escalfa prèviament pel preescalfador d'aigua dessalada i el preescalfador d'aigua d'alimentació de la caldera i entra al vapor subproducte de la caldera de residus de gas de combustió i la caldera de residus de gas de reforma.

Per tal que l'aigua d'alimentació de la caldera compleixi els requisits, s'ha d'afegir una petita quantitat de solució de fosfat i desoxidant per millorar l'escala i la corrosió de l'aigua de la caldera. El tambor ha de descarregar contínuament part de l'aigua de la caldera per controlar el total de sòlids dissolts de l'aigua de la caldera al tambor.

Adsorció de canvi de pressió

PSA consta de cinc torres d'adsorció. Una torre d'adsorció està en estat d'adsorció en qualsevol moment. Els components com el metà, el diòxid de carboni i el monòxid de carboni del gas de conversió romanen a la superfície de l'adsorbent. L'hidrogen es recull de la part superior de la torre d'adsorció com a components que no són d'adsorció i s'envia fora del límit. L'adsorbent saturat per components d'impureses es desorbeix de l'adsorbent a través de l'etapa de regeneració. Després de ser recollit, s'envia al forn reformador com a combustible. Els passos de regeneració de la torre d'adsorció es compon de 12 passos: primera caiguda uniforme, segona caiguda uniforme, tercera caiguda uniforme, descàrrega cap endavant, descàrrega inversa, rentat, tercera pujada uniforme, segona pujada uniforme, primera pujada uniforme i pujada final. Després de la regeneració, la torre d'adsorció torna a ser capaç de tractar el gas convertit i produir hidrogen. Les cinc torres d'adsorció es tornen per dur a terme els passos anteriors per garantir un tractament continu. El propòsit de convertir gas i produir hidrogen contínuament al mateix temps.

-

Mostra gratuïta de fàbrica Xina Tipus d'anell de pinça ràpida...

-

Entrega ràpida Xina Pure Latex Mini Guants per a...

-

sistema de purificació de gas natural Comercial Alka...

-

Generador de gas natural insonoritzat de 1000 kW

-

Generador de gas natural insonoritzat de 250 kW

-

Planta de liqüefacció de GNL de 13 TPD Miniskid