1.Technické požadavky

Proces TEG (zařízení na dehydrataci triethylenglykolu) musí splňovat příslušné národní normy a specifikace;

Konstrukční tlak zařízení: 1320 psig;

Namontovaný na smykuplán čištění plynut, tok procesu smyku zařízení je hladký, uspořádání zařízení je přiměřené a je zde dostatek prostoru pro provoz a údržbu výroby;

Provoz po dobu 330 dní v roce a zbytek na údržbu;

Materiál žlabu věže musí být SS 316 nebo jakýkoli materiál vhodný pro korozi.

Úroveň designu #600,

Konstrukční teplota zařízení: 200 stupňů Fahrenheita.

Zvažte vysoký CO2 tam, kde může docházet ke korozi.

Odstraňovače aminů a další zařízení náchylná ke korozi musí být vnitřně opatřeny povlakem.

Rotační zařízení by mělo být od spolehlivého výrobce.

2. Popis technologie procesu

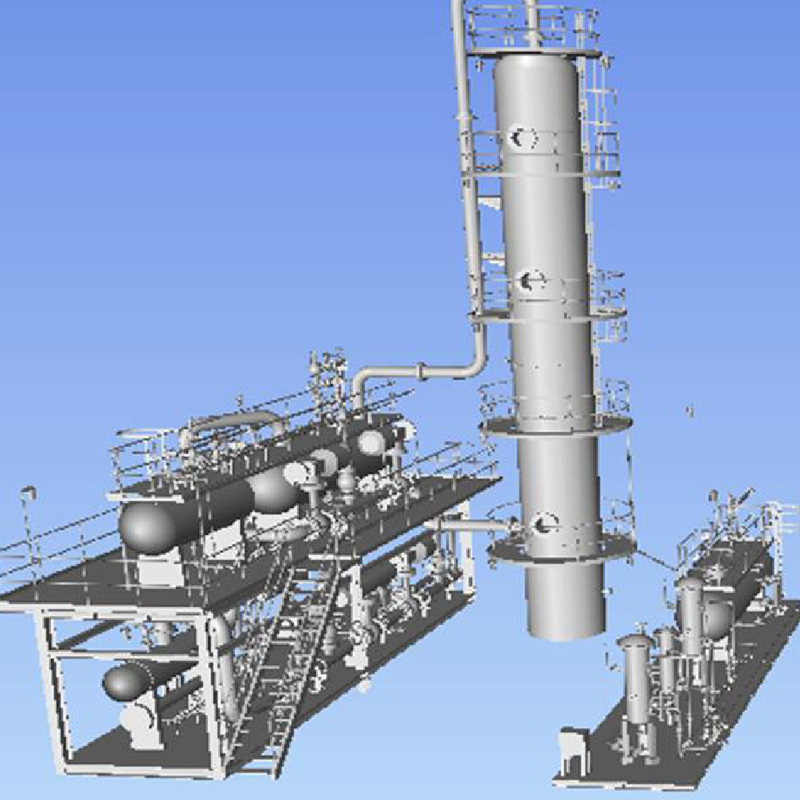

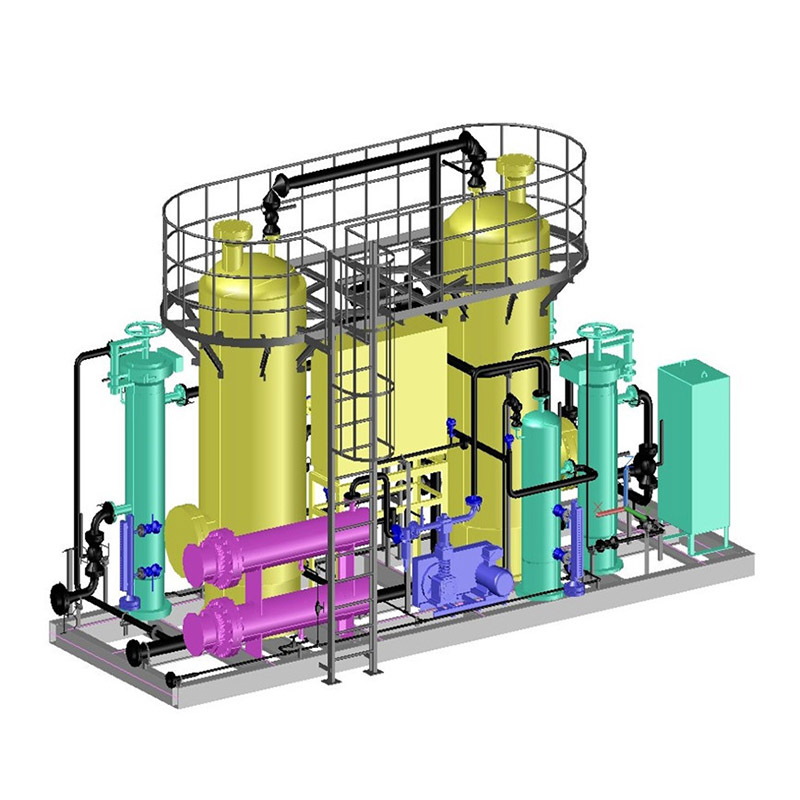

Nasycený vlhký zemní plyn prochází skrzfiltrační separátor k oddělení kapiček o velikosti 5 μm a více a poté vstupuje do separátoru plyn-kapalina dehydratačního zařízení, aby oddělil volnou kapalinu. Oddělený plyn vstupuje do absorpční sekce stoupacím potrubím absorpční věže. Regenerovaný triethylenglykol je rozprašován na horní část absorpční věže a je zcela v kontaktu se zemním plynem zdola nahoru na absorpční věži, aby se provedl přenos hmoty a výměna za účelem odstranění vlhkosti. Zemní plyn, ze kterého byla odstraněna vlhkost, je odstraněn z horního sběrače mlhy věže, aby se odstranily kapičky glykolu větší než 5 μm, a poté opouští věž.

Po výstupu z věže vstupuje do výměníku tepla pláště a před vstupem do věže si vyměňuje teplo s horkým chudým glykolem, aby se snížila teplota triethylenglykolu. Zemní plyn po výměně tepla vstupuje do filtračního separátoru, aby oddělil nesený glykol, a poté vstupuje do vnějšího potrubí. Bohatý triethylenglykol, který absorboval vlhkost ze zemního plynu, vytéká z absorpční věže a vstupuje do regulačního ventilu hladiny kapaliny a po odtlakování vstupuje do zpětného chladiče v horní části rektifikační kolony bohaté kapaliny a vyměňuje teplo s horká pára generovaná v vařáku pro zajištění zpětného toku v horní části kolony. Po poskytnutí kapacity zpětného chlazení v horní části kolony se zahřeje na asi 50 °C a poté jde ven z cívky do triethylenglykolové flash tanku. Bohatý glykol se ve flash tanku odtlakuje na 0,4 mpa~0,6 mpa a uhlovodík plyn a další plyny rozpuštěné v triethylenglykolu jsou vytlačeny a tato část plynu se používá jako topný plyn pro spalování ve vařáku.

Kapalný triethylenglykol s bohatým zábleskem vstupuje do mechanického filtru, aby odfiltroval mechanické nečistoty, a poté vstupuje do filtru s aktivním uhlím, kde dále adsorbuje uhlovodíkové látky rozpuštěné v triethylenglykolu a degradované látky triethylenglykolu. Poté vstupuje do deskového výměníku tepla bohaté na chudou kapalinu, vyměňuje teplo s vysokoteplotním chudým triethylenglykolem z vyrovnávací nádrže výměníku tepla ve spodní části vařáku na triethylenglykol a ohřívá se až na ~150 °C, aby vstoupil rektifikační kolona bohaté kapaliny.

V triethylenglykolovém vařáku ve spodní části rektifikační kolony se triethylenglykol zahřeje na 193 °C a voda v triethylenglykolu se frakcionuje a vypouští z horní části rektifikační kolony prostřednictvím frakcionačního účinku rektifikační kolony. Chudý glykol s koncentrací asi 99 % (hmotn.) přetéká ze stripovací kolony chudé kapaliny v vařáku do spodní vyrovnávací nádrže pro výměnu tepla triethylenglykolu. Působením suchého plynu ve stripovací koloně chudé kapaliny může koncentrace chudého glykolu vstupující do vyrovnávací nádrže pro výměnu tepla dosáhnout 99,5 %~99,8 %.

V glykolové vyrovnávací nádrži vstupuje chudý glykol o teplotě asi 193 °C do výměníku tepla na chudý a bohatý glykol, aby si vyměnil teplo s bohatým glykolem, a teplota klesne na asi 100 °C a vstupuje do čerpadla. Chudý kapalný triethylenglykol je čerpán do výměníku tepla plyn-kapalina mimo absorpční věž a po ochlazení plynovým výměníkem tepla z věže vstupuje do horní části absorpční věže z horní části pláště, aby dokončil cirkulace rozpouštědla.

Suchý plyn odebíraný z části potrubí suchého plynu na výstupu z absorpční věže je stripovacím plynem rektifikační kolony.

3. Technické ukazatele

Kapacita zpracování: 7MMSCFD

Operační flexibilita: 50~120%

Produktový plyn: obsah vody ≤ 7 lb s/SCF

Konstrukční životnost stacionárního zařízení: 15 let

Provozní doba: 330 d/a

-

Velkoobchodní sleva China Gas Psa Unit 5A Molecu...

-

Horký prodej pro Čínu V32 Kh310 normální teplota...

-

Velkoobchodní cena 2019 Čína OEM Manufacturing Oi...

-

Krátká dodací lhůta pro regenerovatelný amorfní sorbe...

-

Ceník pro rotační sušicí zařízení s křemenným pískem...

-

Továrně levný horký čínský výrobce přírodních...