China Factory for China Kompaktní konstrukce Plně svařovaný deskový výměník tepla používaný při frakcionaci Ngl,

Čína odsiřování pro výrobu vodíku,Čištění koksárenského plynu,

Technologický proces

Komprese a konverze zemního plynu

Zemní plyn mimo limit baterie je nejprve natlakován na 1,6 MPa kompresorem, poté zahřát na přibližně 380 ℃ předehřívačem vstupního plynu v konvekční sekci pece parního reforméru a vstupuje do odsiřovače, aby se odstranila síra v napájecím plynu. pod 0,1 ppm. Odsířený napájecí plyn a procesní pára (3,0 mpaa) Nastavte předehřívač směsného plynu podle automatické hodnoty H2O / ∑ C = 3 ~ 4, dále předehřejte na více než 510 ℃ a rovnoměrně vstupte do konverzního potrubí z horního sběrače plynu hlavní potrubí a horní pigtail potrubí. Ve vrstvě katalyzátoru metan reaguje s párou za vzniku CO a H2. Teplo potřebné pro přeměnu metanu poskytuje palivová směs spalovaná u spodního hořáku. Teplota přeměněného plynu z reformovací pece je 850 ℃ a vysoká teplota se přemění na vysokou teplotu. Chemický plyn vstupuje na stranu trubek kotle na odpadní teplo a vyrábí 3,0 mpaa nasycené páry. Teplota konverzního plynu z kotle na odpadní teplo klesne na 300 ℃ a poté konverzní plyn vstupuje do předehřívače napájecí vody kotle, chladiče vody konverzního plynu a separátoru konverzního plynu, aby oddělil kondenzát od procesního kondenzátu a procesní plyn je odeslán do PSA.

Zemní plyn jako palivo se smísí s adsorpčním desorpčním plynem při kolísání tlaku a poté se objem palivového plynu do předehřívače palivového plynu upraví podle teploty plynu na výstupu z reformovací pece. Po nastavení průtoku vstupuje palivový plyn do horního hořáku pro spalování, aby poskytoval teplo reformovací peci.

Odsolená voda je předehřívána předehřívačem odsolené vody a předehřívačem napájecí vody kotle a vstupuje do vedlejší páry spalinového kotle a odpadního kotle reformovacího plynu.

Aby napájecí voda kotle splňovala požadavky, je třeba přidat malé množství roztoku fosforečnanu a dezoxidačního činidla pro zlepšení tvorby kotelního kamene a koroze kotlové vody. Buben musí nepřetržitě vypouštět část kotlové vody pro kontrolu celkového množství rozpuštěných pevných látek kotlové vody v bubnu.

Adsorpce při kolísání tlaku

PSA se skládá z pěti adsorpčních věží. Jedna adsorpční věž je kdykoli v adsorpčním stavu. Složky jako metan, oxid uhličitý a oxid uhelnatý v konverzním plynu zůstávají na povrchu adsorbentu. Vodík se shromažďuje z horní části adsorpční věže jako neadsorpční složky a posílá se z hranice. Adsorbent nasycený nečistotami se z adsorbentu desorbuje v regeneračním kroku. Po sebrání se posílá do reformovací pece jako palivo. Regenerační kroky adsorpční věže se skládají z 12 kroků: první rovnoměrný pokles, druhý rovnoměrný pokles, třetí rovnoměrný pokles, dopředný výboj, zpětný výboj, proplachování, třetí rovnoměrný vzestup, druhý rovnoměrný vzestup, první rovnoměrný vzestup a konečný vzestup. Po regeneraci je adsorpční věž opět schopna zpracovávat přeměněný plyn a vyrábět vodík. Pět adsorpčních věží se střídá v provádění výše uvedených kroků, aby bylo zajištěno nepřetržité zpracování. Účelem přeměny plynu a kontinuální výroby vodíku ve stejnou dobu.

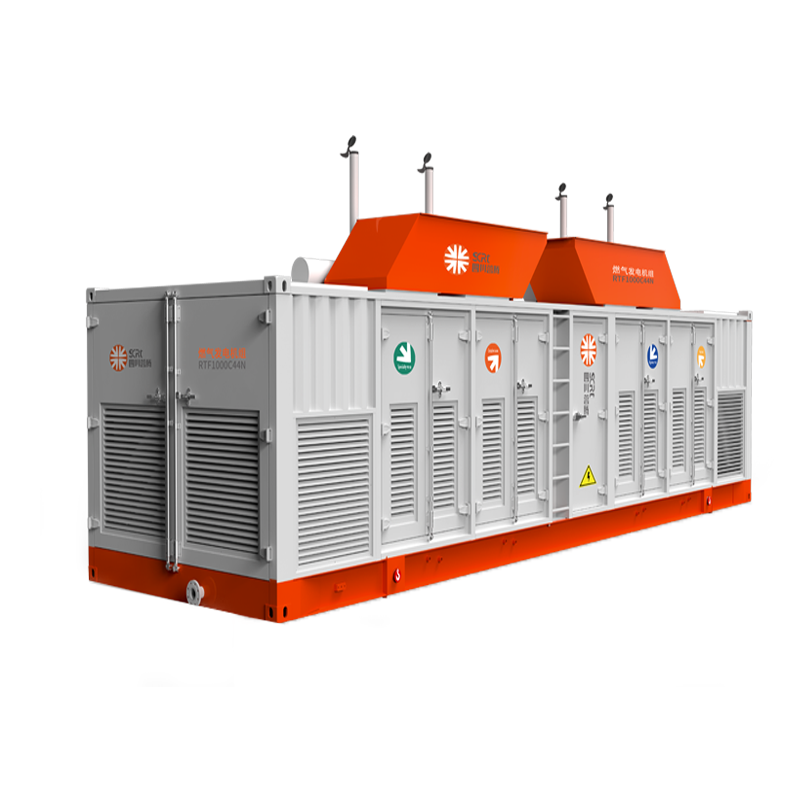

Vlastnosti zařízení

Celkový design namontovaný na smyku mění tradiční režim instalace na místě. Prostřednictvím zpracování, výroby, potrubí a tvarování skluznic ve firmě je plně realizována celá procesní kontrola výroby materiálů, detekce vad a tlaková zkouška ve firmě, což zásadně řeší riziko kontroly kvality způsobené uživatelskou stavbou na místě a skutečně dosahuje kontroly kvality celého procesu.

Všechny výrobky jsou ve firmě montovány na lyžiny. Myšlenka výroby v továrně je přijata. Po absolvování továrního ověření jsou demontovány podle stanoveného schématu demontáže a odeslány na místo uživatele k opětovné montáži. Stavební objem na místě je malý a stavební cyklus je krátký.

Stupeň automatizace je velmi vysoký. Provoz zařízení může být plně automaticky monitorován a řízen prostřednictvím nadřazeného systému a klíčová data lze nahrávat na cloudový server v reálném čase pro vzdálenou detekci, aby bylo možné realizovat bezobslužnou správu na místě.

Mobilita zařízení je velmi silná. Podle konkrétní situace projektu lze zařízení po opětovném namontování na lyžiny přemístit na jiné místo a používat tak, aby bylo možné znovu použít zařízení a zajistit maximální užitek z hodnoty zařízení.

Podle poptávky hydrogenační stanice provádějte standardní procesní návrh a konstrukční princip kombinace podle procesního modulu, abyste realizovali standardizovanou výrobu produktů a vytvořili standardní sériové produkty, což je vhodné pro správu zařízení uživatele, běžné náhradní dílů a snížit provozní náklady jednotky.

Suma sumárum, jednotka na výrobu vodíku na zemní plyn namontovaná na smyku je nejvhodnějším zdrojem vodíku pro budoucí provoz hydrogenační stanice.

Denitrifikační jednotka odstraňuje dusík ze zemního plynu a připravuje se na přepravu potrubím. Podle údajů Výzkumného ústavu zemního plynu obsahuje 17 % zásob zemního plynu ve Spojených státech vysoký obsah dusíku. Většina norem pro potrubí vyžaduje, aby obsah dusíku v zemním plynu byl nižší než 4 %. Zemní plyn s vysokým obsahem dusíku je v podstatě uvízlý, protože jej nelze dopravit na trh potrubím. Pokud je v potrubí příliš mnoho dusíku, hrozí nebezpečí plynové zátky nebo špatného spalování. Dusík také ředí výhřevnost plynu, což má za následek pokles BTU a jeho hodnoty.

Denitrifikační jednotka odstraňuje dusík ze zemního plynu a připravuje se na přepravu potrubím. Podle údajů Výzkumného ústavu zemního plynu obsahuje 17 % zásob zemního plynu ve Spojených státech vysoký obsah dusíku. Většina norem pro potrubí vyžaduje, aby obsah dusíku v zemním plynu byl nižší než 4 %. Zemní plyn s vysokým obsahem dusíku je v podstatě uvízlý, protože jej nelze dopravit na trh potrubím. Pokud je v potrubí příliš mnoho dusíku, hrozí nebezpečí plynové zátky nebo špatného spalování. Dusík také ředí výhřevnost plynu, což má za následek pokles BTU a jeho hodnoty.

Protože dusík (N2) a metan (CH4) mají podobné molekulové velikosti a nízké dielektrické konstanty a nedostatek selektivní reaktivity, jako je oxid uhličitý nebo sirovodík v aminových jednotkách, denitrifikace je obtížná technická separace.

-

Velký výběr pro vysokou kvalitu a nízkou cenu...

-

Levná cena Čína 200kw Electrical Start Natura...

-

3,5~7 MMSCFD LNG závod a LNG závod namontovaný na lyžích

-

Profesionální čínský kapalný dusík, kyslík, argon...

-

Krátká dodací lhůta pro Čínu 500kw 700kw 1MW 2MW 4...

-

Vlastní 50 až 100 MMSCFD 3fázový test a separ...