1.Technische Anforderungen

Der Prozess der TEG (Triethylenglykol-Dehydrierungsausrüstung) müssen den einschlägigen nationalen Normen und Spezifikationen entsprechen;

Auslegungsdruck der Ausrüstung: 1320 psig;

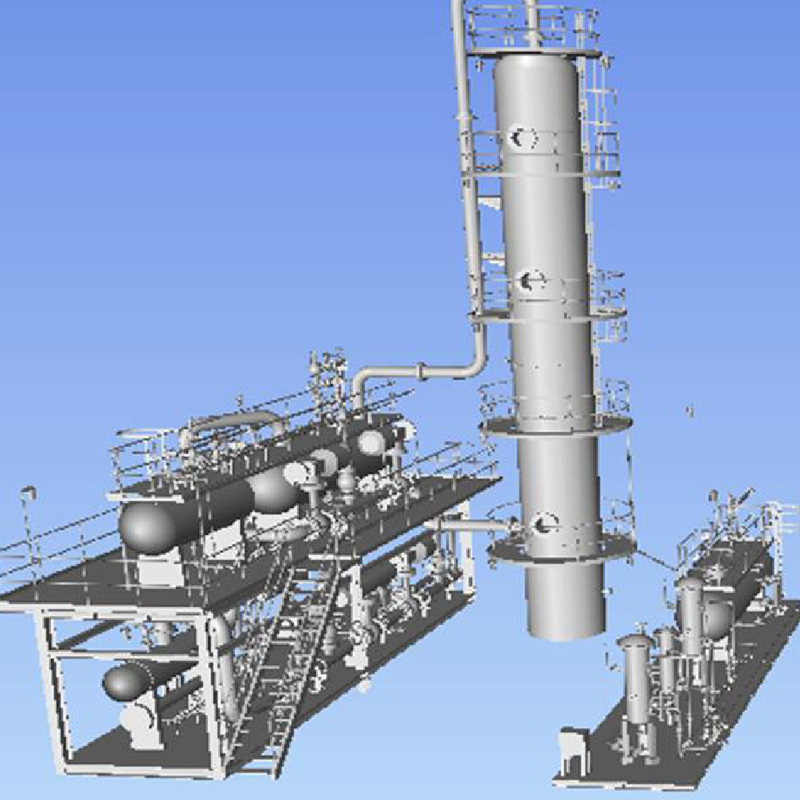

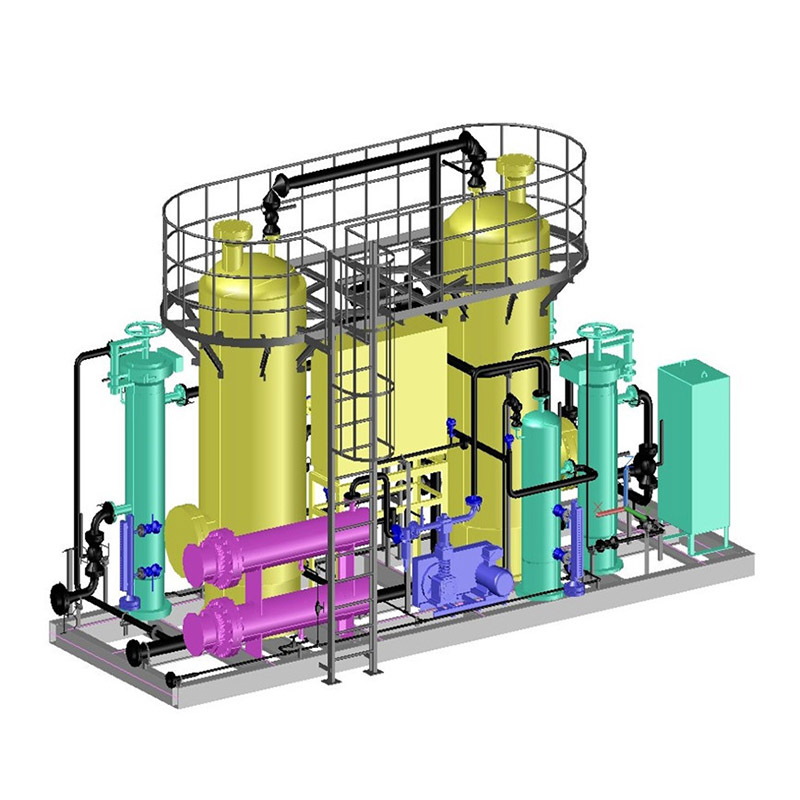

Auf Kufen montiertGasreinigungsplant, der Ablauf des Geräte-Skid-Prozesses ist reibungslos, das Geräte-Layout ist angemessen und es gibt genügend Platz für den Produktionsbetrieb und die Wartung;

Betrieb an 330 Tagen im Jahr, der Rest dient der Wartung;

Das Wannenmaterial des Turms muss SS 316 oder ein anderes korrosionsbeständiges Material sein.

Designebene Nr. 600,

Gerätedesigntemperatur: 200 Grad Fahrenheit.

Berücksichtigen Sie einen hohen CO2-Gehalt, bei dem es zu Korrosion kommen kann.

Amin-Stripper und andere korrosionsanfällige Geräte müssen innen beschichtet sein.

Rotierende Geräte sollten von einem zuverlässigen Hersteller stammen.

2. Beschreibung der Prozesstechnologie

Das gesättigte feuchte Erdgas strömt durch dasFilterabscheider um die Tröpfchen von 5 μm und mehr abzutrennen, und gelangt dann in den Gas-Flüssigkeits-Abscheider der Dehydratisierungsvorrichtung, um die freie Flüssigkeit abzutrennen. Das abgetrennte Gas gelangt über das Gassteigrohr des Absorptionsturms in den Absorptionsbereich. Das regenerierte Triethylenglykol wird oben auf den Absorptionsturm gesprüht und kommt von unten nach oben auf dem Absorptionsturm vollständig mit dem Erdgas in Kontakt, um Stoffaustausch und Feuchtigkeitsentfernung durchzuführen. Das entfeuchtete Erdgas wird aus dem Nebelabscheider auf der Turmspitze entfernt, um Glykoltröpfchen mit einer Größe von mehr als 5 μm zu entfernen, und verlässt dann den Turm.

Nach dem Verlassen des Turms gelangt es in einen Gehäusewärmetauscher und tauscht vor dem Eintritt in den Turm Wärme mit dem heißen Magerglykol aus, um die Temperatur des Triethylenglykols zu senken. Das Erdgas gelangt nach dem Wärmeaustausch in den Filterabscheider, um das mitgeführte Glykol abzutrennen, und gelangt dann in die externe Rohrleitung. Das reichhaltige Triethylenglykol, das die Feuchtigkeit im Erdgas absorbiert hat, strömt aus dem Absorptionsturm und gelangt in das Flüssigkeitsniveau-Regulierventil. Nach der Druckentlastung gelangt es in die Rückflusskühlschlange oben in der Rektifikationssäule für reichhaltige Flüssigkeiten und tauscht Wärme mit dieser aus Der im Reboiler erzeugte heiße Dampf sorgt für einen Rückfluss am Kolonnenkopf. Nachdem die Kolonnenkopf-Rückflusskühlkapazität bereitgestellt wurde, wird es auf etwa 50 °C erhitzt und gelangt dann aus der Spule in den Triethylenglykol-Flash-Tank. Das reiche Glykol wird im Flash-Tank auf 0,4 MPa bis 0,6 MPa und der Kohlenwasserstoff entspannt Gas und andere im Triethylenglykol gelöste Gase werden ausgedampft und dieser Teil des Gases wird als Brenngas für die Reboiler-Verbrennung verwendet.

Das verdampfte, reichhaltige flüssige Triethylenglykol gelangt in den mechanischen Filter, um die mechanischen Verunreinigungen herauszufiltern, und gelangt dann in den Aktivkohlefilter, um die im Triethylenglykol gelösten Kohlenwasserstoffsubstanzen und die abgebauten Substanzen des Triethylenglykols weiter zu adsorbieren. Anschließend gelangt es in den Plattenwärmetauscher für magere, fette Flüssigkeiten, tauscht Wärme mit dem Hochtemperatur-Mager-Triethylenglykol aus dem Wärmetauscher-Puffertank im unteren Teil des Triethylenglykol-Reboilers aus und erwärmt sich beim Eintritt auf etwa 150 °C die Rektifikationskolonne für reiche Flüssigkeit.

Im Triethylenglykol-Reboiler im unteren Teil der Rektifikationskolonne wird das Triethylenglykol auf 193 °C erhitzt, und das Wasser im Triethylenglykol wird fraktioniert und durch den Fraktionierungseffekt der Rektifikationskolonne am Kopf der Rektifikationskolonne abgeführt. Das magere Glykol mit einer Konzentration von etwa 99 % (Gew.) fließt aus der Magerflüssigkeits-Strippkolonne im Reboiler in den unteren Triethylenglykol-Wärmetauscher-Puffertank über. Unter der Wirkung des Trockengases in der Magerflüssigkeits-Strippkolonne kann die Magerglykolkonzentration, die in den Wärmetauscher-Puffertank gelangt, 99,5 % bis 99,8 % erreichen.

Im Glykol-Puffertank gelangt das magere Glykol mit einer Temperatur von etwa 193 °C in den Wärmetauscher für mageres, fettes Glykol, um Wärme mit dem fetten Glykol auszutauschen. Die Temperatur sinkt auf etwa 100 °C und gelangt in die Pumpe. Das magere flüssige Triethylenglykol wird in den Gas-Flüssigkeits-Wärmetauscher außerhalb des Absorptionsturms gepumpt und gelangt nach der Kühlung mit dem Gas-Wärmetauscher aus dem Turm über den oberen Teil des Gehäuses in den Absorptionsturm, um den Prozess zu vervollständigen Lösungsmittelzirkulation.

Ein trockenes Gas, das aus dem Trockengasrohrabschnitt am Auslass des Absorptionsturms entnommen wird, ist das Strippgas der Rektifikationskolonne.

3. Technische Indikatoren

Verarbeitungskapazität: 7MMSCFD

Betriebsflexibilität: 50~120 %

Produktgas: Wassergehalt ≤7lb s/SCF

Lebensdauer stationärer Geräte: 15 Jahre

Betriebsstunden: 330 Tage/Jahr

-

Großhandel Rabatt China Gas Psa Einheit 5A Molecul...

-

Heißer Verkauf für China V32 Kh310 Normaltemperatur ...

-

2019 Großhandelspreis China OEM Manufacturing Oi ...

-

Kurze Vorlaufzeit für regenerierbare amorphe Sorbe...

-

Preisblatt für Quarzsand-Rotationstrocknungsanlagen ...

-

Fabrik günstiger heißer China-Hersteller von natürlichen ...