Flüssigerdgas (LNG) ist Erdgas, überwiegend Methan, das zur einfacheren und sicheren Lagerung und zum Transport auf flüssige Form abgekühlt wurde. Es nimmt etwa 1/600 des Volumens von Erdgas im gasförmigen Zustand ein.

Wir bieten Erdgasverflüssigungsanlagen im Mikro- (Mini-) und Kleinmaßstab an. Die Kapazität der Anlagen reicht von 13 bis über 200 Tonnen/Tag LNG-Produktion (18.000 bis 300.000 Nm).3/D).

Speisegas:

-

● Gestrandete Gasfelder

-

● Begleit-/Fackelgas

-

● Biogas

-

● Pipeline-Gas

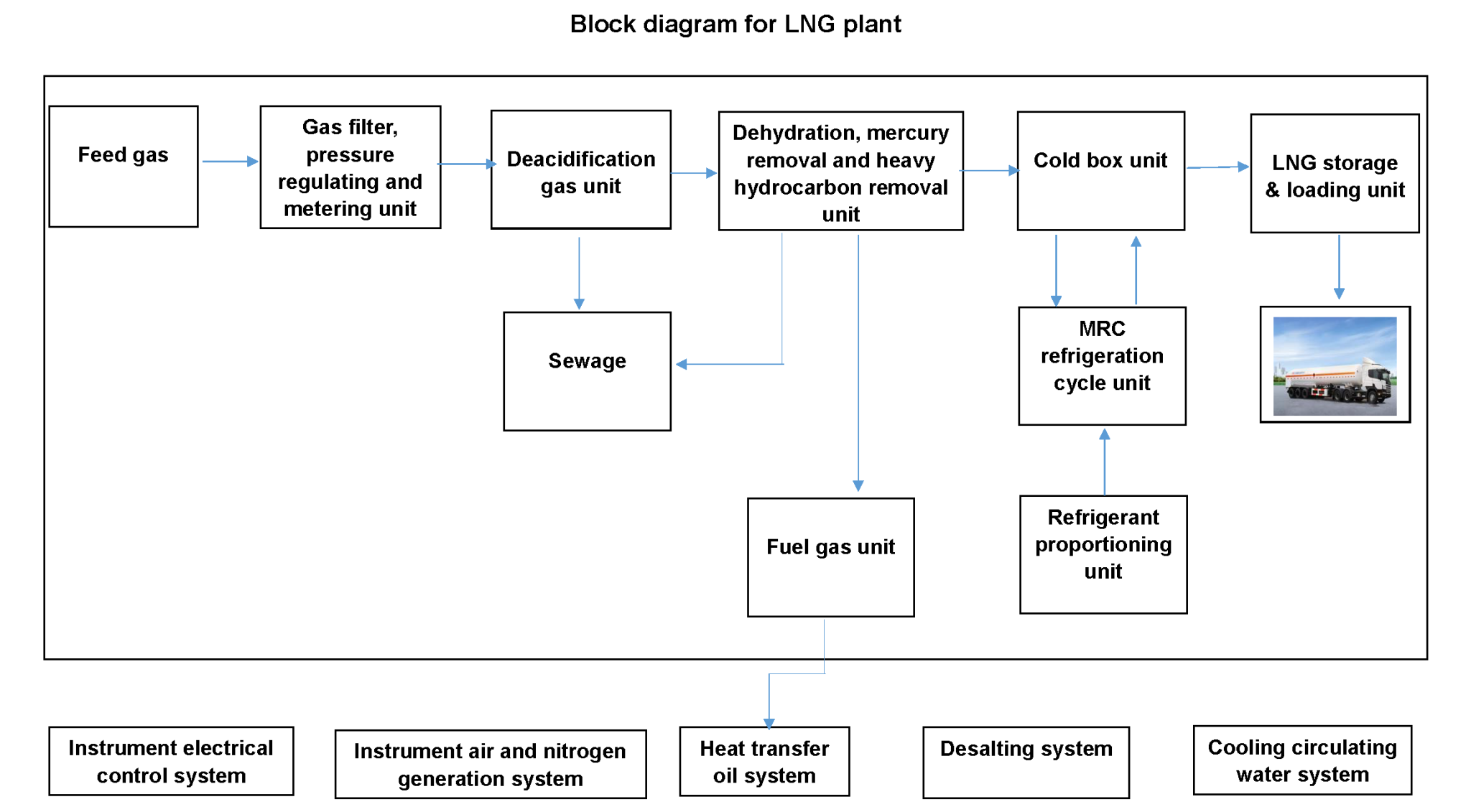

Eine komplette LNG-Verflüssigungsanlage umfasst drei Systeme: Prozesssystem, Instrumentensteuerungssystem und Versorgungssystem. Je nach Luftquelle kann es geändert werden.

Je nach der tatsächlichen Situation der Gasquelle wenden wir das beste Verfahren und das wirtschaftlichste Schema an, um den unterschiedlichen Anforderungen der Kunden gerecht zu werden. Auf einem Rahmen montierte Geräte erleichtern den Transport und die Installation.

1. Prozesssystem

Das zugeführte Erdgas wird nach der Filtration, Trennung, Druckregulierung und Dosierung unter Druck gesetzt und gelangt dann in das Erdgasvorbehandlungssystem. Nach dem Entfernen von CO2, H2S, Hg, H2 O und schwere Kohlenwasserstoffe gelangen in die Verflüssigungs-Coldbox. Anschließend wird es im Lamellenwärmetauscher abgekühlt, nach der Verflüssigung denitrifiziert und anschließend unterkühlt, gedrosselt und in den Flash-Tank entspannt. Zuletzt gelangt die abgetrennte flüssige Phase als LNG-Produkte in den LNG-Lagertank.

Das Flussdiagramm einer auf einem Rahmen montierten LNG-Anlage sieht wie folgt aus:

Das Prozesssystem der kryogenen LNG-Anlage umfasst:

-

● Einheit zur Filtrierung, Trennung, Druckregelung und Dosierung des Speisegases;

-

● Einheit zur Druckbeaufschlagung des Speisegases

-

● Vorbehandlungseinheit (inklEntsäuerung,DehydrierungEntfernung schwerer Kohlenwasserstoffe, Entfernung von Quecksilber und Staub);

-

● MR-Dosiereinheit und MR-Kompressionszykluseinheit;

-

● LNG-Verflüssigungseinheit (einschließlich Denitrifikationseinheit);

1.1 Merkmale des Prozesssystems

1.1.1 Einheit zur Vorbehandlung des Speisegases

Die Prozessmethode der Speisegas-Vorbehandlungseinheit weist die folgenden Eigenschaften auf:

-

●Entsäuerung mit MDEA-Lösunghat die Vorzüge einer geringen Schaumbildung, einer geringen Korrosivität und eines geringen Aminverlusts.

-

●Molekularsiebadsorptionwird zur Tiefentwässerung verwendet und weist auch bei niedrigem Wasserdampfpartialdruck noch einen hohen Adsorptionsvorteil auf.

-

● Die Verwendung von mit Schwefel imprägnierter Aktivkohle zur Entfernung von Quecksilber ist kostengünstig. Quecksilber reagiert mit Schwefel auf schwefelimprägnierter Aktivkohle und erzeugt Quecksilbersulfid, das an Aktivkohle adsorbiert wird, um den Zweck der Quecksilberentfernung zu erreichen.

-

● Präzisionsfilterelemente können Molekularsiebe und Aktivkohlestaub unter 5 μm filtern.

1.1.2 Verflüssigungs- und Kühleinheit

Die ausgewählte Prozessmethode der Verflüssigungs- und Kühleinheit ist die MRC-Kreislaufkühlung (Mischkältemittel), die einen geringen Energieverbrauch aufweist. Diese Methode hat den niedrigsten Energieverbrauch unter den üblicherweise verwendeten Kühlmethoden, wodurch der Produktpreis auf dem Markt wettbewerbsfähig ist. Die Kältemittel-Dosiereinheit ist relativ unabhängig von der Umlaufkompressionseinheit. Während des Betriebs füllt die Dosiereinheit das Kältemittel in die Umlaufkompressionseinheit auf und sorgt so für einen stabilen Betriebszustand der Umlaufkompressionseinheit. Nach dem Abschalten der Einheit kann die Dosiereinheit das Kältemittel aus dem Hochdruckteil der Kompressionseinheit speichern, ohne das Kältemittel abzugeben. Dadurch kann nicht nur Kältemittel eingespart, sondern auch die nächste Startzeit verkürzt werden.

Alle Ventile in der Coldbox sind verschweißt und es gibt keine Flanschverbindung in der Coldbox, um mögliche Leckstellen in der Coldbox zu minimieren.

1.2 Hauptausrüstung jeder Einheit

| Seriennummer | Einheitenname | Wesentliche Ausruestungsgegenstaende | |

| 1 | Einheit zur Trennung und Regelung der Speisegasfiltration | Speisegasfilterabscheider, Durchflussmesser, Druckregler, Speisegaskompressor | |

| 2 | Vorbehandlungseinheit | Entsäuerungseinheit | Absorber und Regenerator |

| Entwässerungseinheit | Adsorptionsturm, Regenerationserhitzer, Regenerationsgaskühler und Regenerationsgasabscheider | ||

| Einheit zur Entfernung schwerer Kohlenwasserstoffe | Adsorptionsturm | ||

| Quecksilberentfernungs- und Filtereinheit | Quecksilberentferner und Staubfilter | ||

| 3 | Verflüssigungseinheit | Kühlbox, Plattenwärmetauscher, Separator, Denitrifikationsturm | |

| 4 | Kühlgerät mit gemischtem Kältemittel | Kältemittel-Umwälzkompressor und Kältemittel-Dosierbehälter | |

| 5 | LNG-Ladeeinheit | Ladesystem | |

| 6 | Moorrückgewinnungseinheit | Moorregenerator | |

2. Instrumentensteuerungssystem

Um den Produktionsprozess der gesamten Ausrüstung effektiv zu überwachen und einen zuverlässigen Betrieb sowie eine komfortable Bedienung und Wartung zu gewährleisten, umfasst das Instrumentensteuerungssystem hauptsächlich:

Verteiltes Steuerungssystem (DCS)

Sicherheitsinstrumentensystem (SIS)

Feuermelde- und Gasdetektorsystem (FGS)

Videoüberwachung (CCTV)

Analysesystem

Und hochpräzise Instrumente (Durchflussmesser, Analysator, Thermometer, Druckmessgerät), die den Prozessanforderungen entsprechen. Dieses System bietet perfekte Konfigurations-, Inbetriebnahme- und Überwachungsfunktionen, einschließlich Prozessdatenerfassung, Regelung, Betriebsüberwachungsstatus der Ausrüstung, Alarmverriegelung und -service, Echtzeit-Datenverarbeitung und -anzeige, Trendservice, grafische Anzeige, Betriebsaufzeichnungsberichtsservice und andere Funktionen. Wenn in der Produktionseinheit ein Notfall eintritt oder das FGS-System ein Alarmsignal sendet, sendet das SIS ein Schutzverriegelungssignal zum Schutz der Ausrüstung vor Ort und das FGS-System informiert gleichzeitig die örtliche Feuerwehr.

3. Versorgungssystem

Dieses System umfasst hauptsächlich: Instrumentenlufteinheit, Stickstoffeinheit, Wärmeübertragungsöleinheit, Entsalzungswassereinheit und Kühlzirkulationswassereinheit.

4. Vergleich und Auswahl der Verfahrenstechnik

Der Prozess der Erdgasverflüssigung umfasst die Vorbehandlung (Reinigung) von Rohgas, die Verflüssigung (oder LNG-Verflüssigungsanlage), die Kompression des Kältemittelkreislaufs, die Produktlagerung, das Beladungs- und Hilfssystem usw. Der Hauptprozess umfasst die Reinigung von Rohgas und die Verflüssigung von gereinigtem Gas .

Auswahl des Erdgasreinigungsverfahrens

Als Rohgas muss Erdgas vor der Verflüssigung gründlich gereinigt werden. Das heißt, das saure Gas, Wasser und Verunreinigungen im Speisegas wie H2S, CO2, H2O, Hg und aromatische Kohlenwasserstoffe werden entfernt, um Verstopfungen und Korrosion zu vermeiden Geräte und Rohrleitungen aufgrund von Gefrieren bei niedrigen Temperaturen. In der folgenden Tabelle sind die Vorbehandlungsstandards und der maximale Gehalt an Verunreinigungen des Speisegases in LNG-Anlagen aufgeführt.

Maximal zulässiger Verunreinigungsgehalt des LNG-Speisegases

| Verunreinigung | Inhaltslimit | Basis |

| H2O | A (es ist erlaubt, die Löslichkeitsgrenze zu überschreiten, ohne die Ausbeute zu begrenzen) | |

| CO2 | 50–100 ppmV | B (Grenzlöslichkeit) |

| H2S | C (technische Produktanforderungen) | |

| Gesamtschwefelgehalt | 10–50 mg/Nm3 | C |

| Hg | A | |

| Aromatische Kohlenwasserstoffe | ≤10 ppmV | A oder B |

| Gesamter naphthenischer Kohlenwasserstoff | ≤10 ppmV | A oder B |

-

Leises gasbetriebenes Stromaggregat von 150 kW bis ...

-

Preisliste für hochwertige Standby-Ausgabe in China ...

-

2-MW-Erdgasgeneratorsatz oder Gasgeneratorsatz

-

Erstklassiges chinesisches 500/600/800 kW französisches Baudouin 1 ...

-

OEM China China 600 kW Küchenabfallbehandlungsanlage ...

-

Erdgasreinigungsanlage Reinwasseraufbereitung ...