Allgemeine Eigenschaften

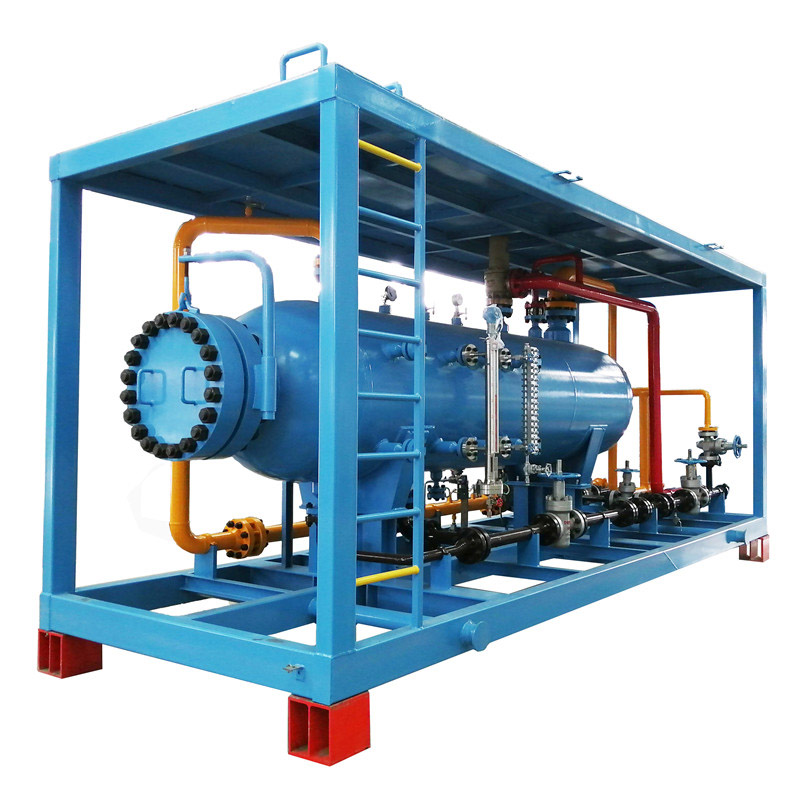

Das gesamte, auf einem Rahmen montierte Design verändert den herkömmlichen Installationsmodus vor Ort. Durch die Verarbeitung, Produktion, Verrohrung und Gestellformung im Unternehmen wird der gesamte Prozess der Produktionskontrolle von Materialien, der Fehlererkennung und der Druckprüfung im Unternehmen vollständig umgesetzt, wodurch das Qualitätskontrollrisiko, das durch die Konstruktion vor Ort durch den Benutzer verursacht wird, grundsätzlich und wirklich gelöst wird Erreicht die gesamte Prozessqualitätskontrolle.

Alle Produkte werden im Unternehmen auf Rahmen montiert. Die Idee der Fertigung im Werk wird übernommen. Nach bestandener Werksprüfung werden sie gemäß dem festgelegten Demontageschema zerlegt und zum erneuten Zusammenbau an den Standort des Benutzers geschickt. Das Bauvolumen vor Ort ist gering und der Bauzyklus kurz.

Der Automatisierungsgrad ist sehr hoch. Der Betrieb des Geräts kann über das übergeordnete System vollautomatisch überwacht und gesteuert werden, und die Schlüsseldaten können zur Fernerkennung in Echtzeit auf den Cloud-Server hochgeladen werden, um so die unbemannte Verwaltung vor Ort zu realisieren.

Die Mobilität des Geräts ist sehr stark. Abhängig von der spezifischen Situation des Projekts kann das Gerät an einen anderen Ort gebracht und nach der erneuten Montage auf einem Rahmen verwendet werden, um die Wiederverwendung der Ausrüstung zu realisieren und den maximalen Nutzen aus dem Wert der Ausrüstung zu gewährleisten.

Führen Sie entsprechend dem Wasserstoffbedarf der Hydrierstation ein Standardprozessdesign und das Designprinzip der Kombination gemäß dem Prozessmodul durch, um die standardisierte Produktion von Produkten zu realisieren und Standardserienprodukte zu bilden, die für die Geräteverwaltung des Benutzers praktisch sind, gemeinsame Ersatzteile Teile und reduzieren die Betriebskosten der Einheit.

Zusammenfassend lässt sich sagen, dass die auf einem Rahmen montierte Erdgas-Wasserstoffproduktionsanlage die am besten geeignete Wasserstoffquelle für den zukünftigen Betrieb einer Hydrierstation ist.

Technischer Vorschlag

Kompression und Umwandlung von Erdgas

Das Erdgas außerhalb der Batteriegrenze wird zunächst durch den Kompressor auf 1,6 MPa unter Druck gesetzt, dann durch den Speisegasvorwärmer im Konvektionsbereich des Dampfreformerofens auf etwa 380 °C erhitzt und gelangt in den Entschwefeler, um den Schwefel im Speisegas zu entfernen unter 0,1 ppm. Das entschwefelte Speisegas und der Prozessdampf (3,0 MPaa) stellen den Mischgasvorwärmer entsprechend dem automatischen Wert von H2O / ∑ C = 3 ~ 4 ein, heizen weiter auf mehr als 510 °C vor und gelangen gleichmäßig von der oberen Gassammlung in das Konvertierungsrohr Hauptrohr und oberes Pigtail-Rohr. In der Katalysatorschicht reagiert Methan mit Wasserdampf zu CO und H2. Die für die Methanumwandlung erforderliche Wärme wird durch das am Bodenbrenner verbrannte Brennstoffgemisch bereitgestellt. Die Temperatur des umgewandelten Gases aus dem Reformerofen beträgt 850 °C und die hohe Temperatur wird in Hochtemperatur umgewandelt. Das chemische Gas tritt in die Rohrseite des Abhitzekessels ein und erzeugt 3,0 MPaa gesättigten Dampf. Die Temperatur des Konvertierungsgases aus dem Abhitzekessel sinkt auf 300 °C, und dann gelangt das Konvertierungsgas nacheinander in den Kesselspeisewasservorwärmer, den Konvertierungsgas-Wasserkühler und den Konvertierungsgas-Wasserabscheider, um das Kondensat vom Prozesskondensat zu trennen Prozessgas wird zum PSA geleitet.

Das Erdgas als Brennstoff wird mit dem Druckwechseladsorptions-Desorptionsgas gemischt und dann wird das Brenngasvolumen im Brenngasvorwärmer entsprechend der Gastemperatur am Auslass des Reformerofens angepasst. Nach der Durchflusseinstellung gelangt das Brenngas zur Verbrennung in den oberen Brenner, um den Reformerofen mit Wärme zu versorgen.

Das entsalzte Wasser wird durch den Vorwärmer für entsalztes Wasser und den Vorwärmer für Kesselspeisewasser vorgewärmt und gelangt in den Nebenproduktdampf des Rauchgas-Abfallkessels und des Reformierungsgas-Abfallkessels.

Damit das Kesselspeisewasser den Anforderungen entspricht, muss eine kleine Menge Phosphatlösung und Desoxidationsmittel zugesetzt werden, um die Ablagerungen und Korrosion des Kesselwassers zu verbessern. Die Trommel muss kontinuierlich einen Teil des Kesselwassers abgeben, um die Gesamtmenge der gelösten Feststoffe des Kesselwassers in der Trommel zu kontrollieren.

Druckwechseladsorption

PSA besteht aus fünf Adsorptionstürmen. Ein Adsorptionsturm befindet sich immer im Adsorptionszustand. Die Bestandteile des Konvertierungsgases wie Methan, Kohlendioxid und Kohlenmonoxid verbleiben auf der Oberfläche des Adsorptionsmittels. Wasserstoff wird von der Spitze des Adsorptionsturms als Nichtadsorptionsbestandteile gesammelt und aus der Grenzfläche geleitet. Das mit Verunreinigungskomponenten gesättigte Adsorptionsmittel wird durch den Regenerationsschritt vom Adsorptionsmittel desorbiert. Nach der Sammlung wird es als Brennstoff dem Reformerofen zugeführt. Die Regenerationsschritte des Adsorptionsturms bestehen aus 12 Schritten: erster gleichmäßiger Abfall, zweiter gleichmäßiger Abfall, dritter gleichmäßiger Abfall, Vorwärtsentladung, Rückwärtsentladung, Spülung, dritter gleichmäßiger Anstieg, zweiter gleichmäßiger Anstieg, erster gleichmäßiger Anstieg und letzter Anstieg. Nach der Regeneration ist der Adsorptionsturm wieder in der Lage, umgewandeltes Gas zu behandeln und Wasserstoff zu produzieren. Die fünf Adsorptionstürme führen abwechselnd die oben genannten Schritte aus, um eine kontinuierliche Behandlung sicherzustellen. Der Zweck besteht darin, Gas umzuwandeln und gleichzeitig kontinuierlich Wasserstoff zu produzieren.