Proceso tecnológico

Compresión y conversión de gas natural.

El gas natural fuera del límite de la batería primero se presuriza a 1,6 Mpa mediante el compresor, luego se calienta a aproximadamente 380 ℃ mediante el precalentador de gas de alimentación en la sección de convección del horno reformador de vapor y ingresa al desulfurizador para eliminar el azufre en el gas de alimentación. por debajo de 0,1 ppm. El gas de alimentación desulfurado y el vapor de proceso (3,0mpaa) Ajuste el precalentador de gas mixto de acuerdo con el valor automático de H2O / ∑ C = 3 ~ 4, precaliente aún más a más de 510 ℃ e ingrese uniformemente a la tubería de conversión desde la recolección de gas superior tubo principal y tubo flexible superior. En la capa de catalizador, el metano reacciona con el vapor para generar CO y H2. El calor necesario para la conversión del metano lo proporciona la mezcla de combustible quemada en el quemador inferior. La temperatura del gas convertido que sale del horno reformador es de 850 ℃ y la temperatura alta se convierte en temperatura alta. El gas químico ingresa al lado del tubo de la caldera de calor residual para producir vapor saturado de 3,0 mpaa. La temperatura del gas de conversión de la caldera de calor residual cae a 300 ℃, y luego el gas de conversión ingresa al precalentador de agua de alimentación de la caldera, al enfriador de agua del gas de conversión y al separador de agua del gas de conversión, a su vez, para separar el condensado del condensado del proceso, y el El gas de proceso se envía al PSA.

El gas natural como combustible se mezcla con el gas de adsorción y desorción por oscilación de presión y luego el volumen de gas combustible en el precalentador de gas combustible se ajusta de acuerdo con la temperatura del gas a la salida del horno reformador. Después del ajuste del flujo, el gas combustible ingresa al quemador superior para su combustión y proporcionar calor al horno reformador.

El agua desalada se precalienta mediante el precalentador de agua desalada y el precalentador de agua de alimentación de la caldera y entra en el vapor subproducto de la caldera de residuos de gases de combustión y de la caldera de residuos de gas de reformado.

Para que el agua de alimentación de la caldera cumpla con los requisitos, se debe agregar una pequeña cantidad de solución de fosfato y desoxidante para mejorar la incrustación y la corrosión del agua de la caldera. El tambor descargará continuamente parte del agua de la caldera para controlar el total de sólidos disueltos del agua de la caldera en el tambor.

Adsorción por oscilación de presión

PSA consta de cinco torres de adsorción. Una torre de adsorción está en estado de adsorción en cualquier momento. Los componentes como metano, dióxido de carbono y monóxido de carbono del gas de conversión permanecen en la superficie del adsorbente. El hidrógeno se recoge desde la parte superior de la torre de adsorción como componentes no adsortivos y se envía fuera del límite. El adsorbente saturado por componentes de impurezas se desorbe del adsorbente mediante la etapa de regeneración. Después de ser recolectado, se envía al horno reformador como combustible. Los pasos de regeneración de la torre de adsorción se componen de 12 pasos: primera caída uniforme, segunda caída uniforme, tercera caída uniforme, descarga directa, descarga inversa, lavado, tercera subida uniforme, segunda subida uniforme, primera subida uniforme y subida final. Después de la regeneración, la torre de adsorción vuelve a ser capaz de tratar el gas convertido y producir hidrógeno. Las cinco torres de adsorción se turnan para llevar a cabo los pasos anteriores para garantizar un tratamiento continuo. El propósito de convertir gas y producir hidrógeno continuamente al mismo tiempo.

Equipo de proceso principal

| S/N | Equipo nombre | Principal especificaciones | Materiales principales | tonelada de peso unitario | CANTIDAD | Observaciones |

| Ⅰ | Sección de conversión de vapor de gas natural. | |||||

| 1 | horno reformador | 1 juego | ||||

| Carga térmica | Sección de radiación: 0,6 mW | |||||

| Sección de convección: 0,4 mw | ||||||

| Quemador | Carga de calor: 1,5 mw/juego | material compuesto | 1 | |||

| Tubo reformador de alta temperatura | HP-Nb | |||||

| coleta superior | 304SS | 1 juego | ||||

| coleta inferior | Incoloy | 1 juego | ||||

| Intercambiador de calor de sección de convección | ||||||

| Precalentamiento de materias primas mixtas. | 304SS | 1 grupo | ||||

| Precalentamiento del gas de alimentación | 15CrMo | 1 grupo | ||||

| Caldera de residuos de humos | 15CrMo | 1 grupo | ||||

| Colector | Incoloy | 1 grupo | ||||

| 2 | Chimenea | DN300 Alto=7000 | 20# | 1 | ||

| Temperatura de diseño: 300 ℃ | ||||||

| Presión de diseño: presión ambiental | ||||||

| 3 | Torre de desulfuración | Φ400 H=2000 | 15CrMo | 1 | ||

| Temperatura de diseño: 400 ℃ | ||||||

| Presión de diseño: 2.0MPa | ||||||

| 4 | Caldera de residuos de gas de conversión | Φ200/Φ400 H=3000 | 15CrMo | 1 | ||

| Temperatura de diseño: 900 ℃ / 300 ℃ | ||||||

| Presión de diseño: 2.0MPa | ||||||

| Carga de calor: 0,3 mw | ||||||

| Lado caliente: gas de conversión a alta temperatura | ||||||

| Lado frío: agua de caldera | ||||||

| 5 | Bomba de alimentación de caldera | Q=1 metro3/h | 1Cr13 | 2 | 1+1 | |

| Temperatura de diseño: 80 ℃ | ||||||

| Presión de entrada: 0.01Mpa | ||||||

| Presión de salida: 3.0MPa | ||||||

| Motor a prueba de explosiones: 5,5 kw | ||||||

| 6 | Precalentador de agua de alimentación de caldera | Q=0,15MW | 304SS/20R | 1 | Horquilla | |

| Temperatura de diseño: 300 ℃ | ||||||

| Presión de diseño: 2.0MPa | ||||||

| Lado caliente: gas de conversión | ||||||

| Lado frío: agua desalada | ||||||

| 7 | Enfriador de agua a gas reformado | Q=0,15MW | 304SS/20R | 1 | ||

| Temperatura de diseño: 180 ℃ | ||||||

| Presión de diseño: 2.0MPa | ||||||

| Lado caliente: gas de conversión | ||||||

| Lado frío: agua de refrigeración circulante | ||||||

| 8 | Separador de agua y gas reformado | Φ300 H=1300 | 16MnR | 1 | ||

| Temperatura de diseño: 80 ℃ | ||||||

| Presión de diseño: 2.0MPa | ||||||

| Desempañado: 304SS | ||||||

| 9 | Sistema de dosificación | fosfato | Q235 | 1 juego | ||

| Desoxidante | ||||||

| 10 | Tanque desalinizador | Φ1200 H=1200 | Q235 | 1 | ||

| Temperatura de diseño: 80 ℃ | ||||||

| Presión de diseño: presión ambiental | ||||||

| 11 | compresor de gas natural | Volumen de escape: 220 m3/h | ||||

| Presión de succión: 0,02 mpag | ||||||

| Presión de escape: 1,7 mpag | ||||||

| Lubricación sin aceite | ||||||

| Motor a prueba de explosiones | ||||||

| Potencia del motor: 30 KW | ||||||

| 12 | Tanque de compensación de gas natural | Φ300 H=1000 | 16MnR | 1 | ||

| Temperatura de diseño: 80 ℃ | ||||||

| Presión de diseño: 0.6MPa | ||||||

| Ⅱ | parte del PSA | |||||

| 1 | Torre de adsorción | DN700 Alto=4000 | 16MnR | 5 | ||

| Temperatura de diseño: 80 ℃ | ||||||

| Presión de diseño: 2.0MPa | ||||||

| 2 | Tanque de compensación de gas de desorción | DN2200 Alto=10000 | 20R | 1 | ||

| Temperatura de diseño: 80 ℃ | ||||||

| Presión de diseño: 0.2MPa |

-

Lista de precios para China Desulfuración Yeso Briq...

-

La fábrica suministra directamente el depurador H2s de China para...

-

Generador de gas personalizado de 250 KW de una planta china

-

Venta al por mayor ODM China Cms 200 220 240 260 Carbon...

-

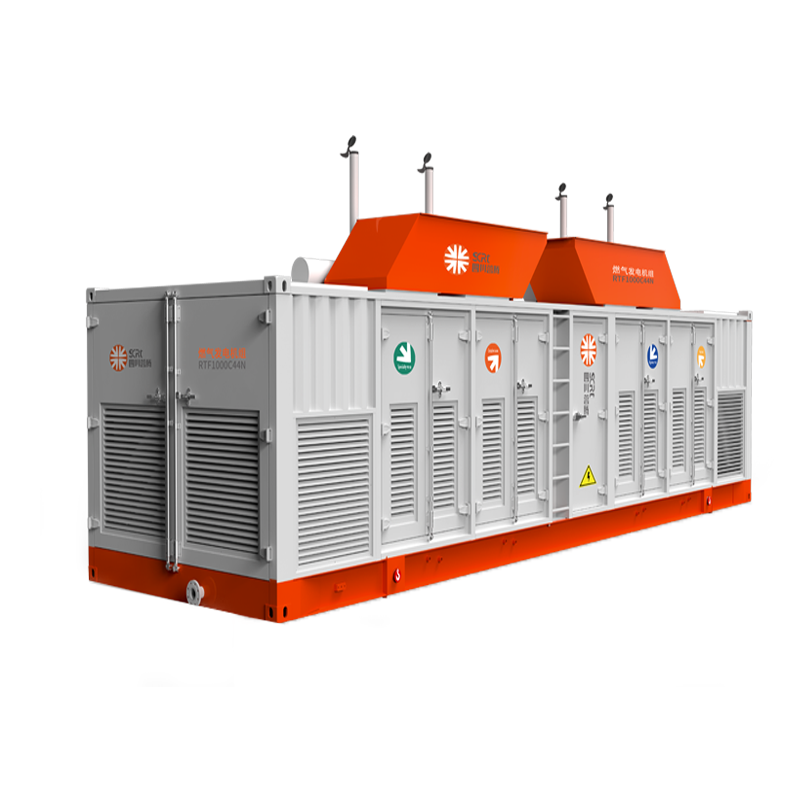

Grupo Electrógeno a Gas Natural de 2 MW o grupo electrógeno a gas

-

Uno de los más populares para China Granular Activated Cha...