1.Requisitos técnicos

El proceso del TEG (equipo de deshidratación de trietilenglicol) debe cumplir con las normas y especificaciones nacionales pertinentes;

Presión de diseño del equipo: 1320 psig;

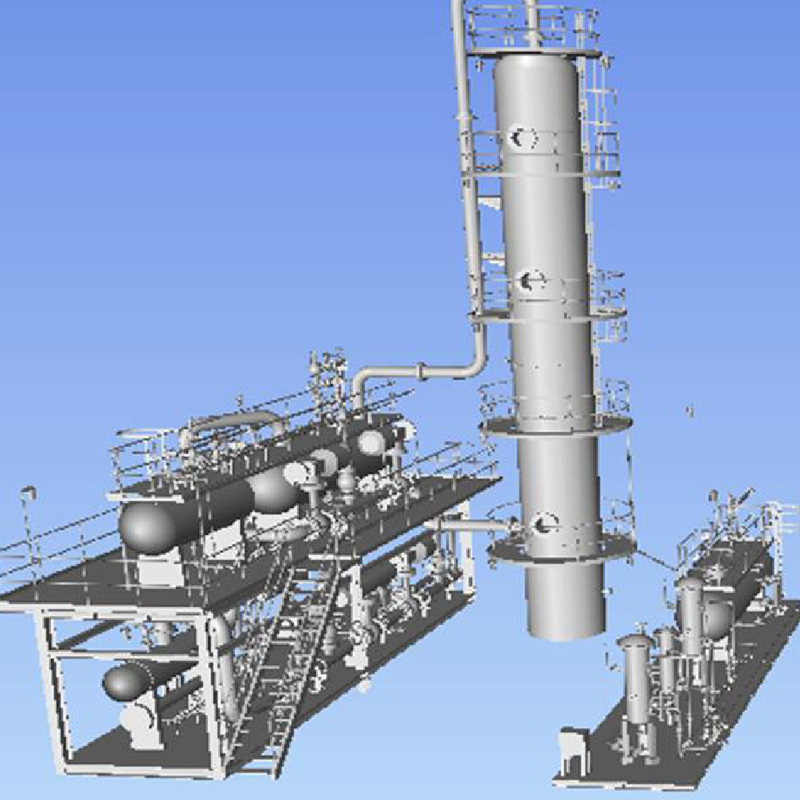

Montado sobre patinesplan de purificación de gasest, el flujo del proceso de deslizamiento del equipo es fluido, el diseño del equipo es razonable y hay suficiente espacio para la operación y el mantenimiento de la producción;

Operación durante 330 días al año y el resto para mantenimiento;

El material de la bandeja de la torre será SS 316 o cualquier material apto para la corrosión.

Nivel de diseño #600,

Temperatura de diseño del dispositivo: 200 grados Fahrenheit.

Considere niveles altos de CO2 donde puede ocurrir corrosión.

Los decapantes de aminas y otros equipos susceptibles a la corrosión deben estar recubiertos internamente.

Los equipos rotativos deben ser de un fabricante confiable.

2. Descripción de la tecnología del proceso.

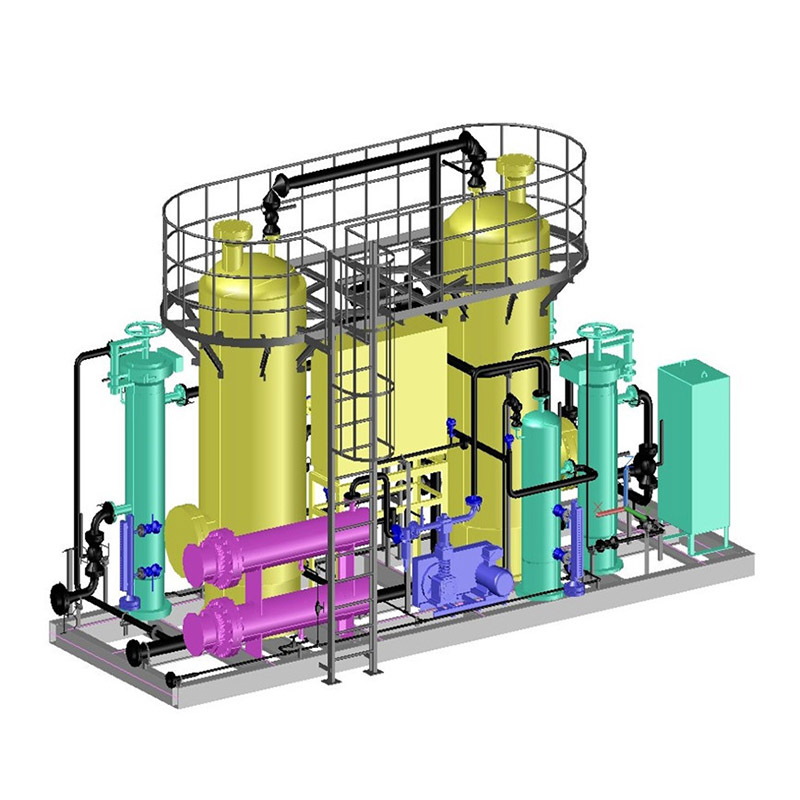

El gas natural húmedo saturado pasa a través delseparador de filtro para separar las gotas de 5 μm y superiores, y luego ingresa al separador gas-líquido del dispositivo de deshidratación para separar el líquido libre. El gas separado ingresa a la sección de absorción a través del tubo ascendente de gas de la torre de absorción. El trietilenglicol regenerado se rocía en la parte superior de la torre de absorción y entra en contacto completo con el gas natural de abajo hacia arriba en la torre de absorción para llevar a cabo la transferencia de masa y el intercambio para eliminar la humedad. El gas natural al que se le ha eliminado la humedad se retira del colector de niebla superior de la torre para eliminar las gotas de glicol de más de 5 µm y luego sale de la torre.

Después de salir de la torre, ingresa a un intercambiador de calor de carcasa e intercambia calor con el glicol pobre caliente antes de ingresar a la torre para reducir la temperatura del trietilenglicol. El gas natural después del intercambio de calor ingresa al filtro separador para separar el glicol transportado y luego ingresa a la tubería externa. El trietilenglicol rico que ha absorbido la humedad del gas natural sale de la torre de absorción y entra a la válvula reguladora del nivel de líquido, y después de la despresurización, ingresa al serpentín de enfriamiento de reflujo en la parte superior de la columna de rectificación de líquido rico e intercambia calor con el vapor caliente generado en el hervidor para proporcionar reflujo en la parte superior de la columna. Después de proporcionar la capacidad de enfriamiento de reflujo superior de la columna, se calienta a aproximadamente 50 ℃ y luego sale del serpentín al tanque flash de trietilenglicol. El glicol rico se despresuriza a 0,4 mpa ~ 0,6 mpa en el tanque flash y el hidrocarburo El gas y otros gases disueltos en el trietilenglicol se eliminan instantáneamente y esta parte del gas se utiliza como gas combustible para la combustión del hervidor.

El trietilenglicol líquido rico evaporado ingresa al filtro mecánico para filtrar las impurezas mecánicas y luego ingresa al filtro de carbón activado para adsorber aún más las sustancias de hidrocarburos disueltas en el trietilenglicol y las sustancias degradadas del trietilenglicol. Luego ingresa al intercambiador de calor de líquido rico en grasas de tipo placa, intercambia calor con el trietilenglicol pobre a alta temperatura del tanque intermedio de intercambio de calor en la parte inferior del hervidor de trietilenglicol y se calienta hasta ~150 °C para ingresar. la columna de rectificación de líquido rico.

En el hervidor de trietilenglicol en la parte inferior de la columna de rectificación, el trietilenglicol se calienta a 193 ℃ y el agua en el trietilenglicol se fracciona y se descarga desde la parte superior de la columna de rectificación a través del efecto de fraccionamiento de la columna de rectificación. El glicol pobre con una concentración de aproximadamente el 99% (en peso) se desborda desde la columna de extracción de líquido pobre en el hervidor hasta el tanque intermedio de intercambio de calor de trietilenglicol inferior. Bajo la acción del gas seco en la columna de extracción de líquido pobre, la concentración de glicol pobre que ingresa al tanque intermedio de intercambio de calor puede alcanzar entre 99,5% y 99,8%.

En el tanque de compensación de glicol, el glicol pobre con una temperatura de aproximadamente 193 °C ingresa al intercambiador de calor de glicol rico en pobre para intercambiar calor con el glicol rico, y la temperatura desciende a aproximadamente 100 °C y entra a la bomba. El trietilenglicol líquido pobre se bombea al intercambiador de calor gas-líquido fuera de la torre de absorción y, después de enfriarse con el intercambiador de calor de gas fuera de la torre, ingresa a la parte superior de la torre de absorción desde la parte superior de la carcasa para completar el Circulación de disolvente.

Un gas seco extraído de la sección de tubería de gas seco a la salida de la torre de absorción es el gas de extracción de la columna rectificadora.

3. Indicadores técnicos

Capacidad de procesamiento: 7MMSCFD

Flexibilidad de operación: 50~120%

Gas del producto: contenido de agua ≤7 lb s/SCF

Vida útil del diseño del equipo estacionario: 15 años

Horas de funcionamiento: 330 días/año

-

Descuento al por mayor China Gas Psa Unidad 5A Molecu...

-

Venta caliente para China V32 Kh310 Temperatura normal...

-

2019 precio al por mayor China OEM Fabricación de aceite...

-

Plazo de entrega corto para sorbete amorfo regenerable...

-

Hoja de precios para el equipo de secado rotatorio de arena de cuar...

-

Fábrica barata caliente China fabricante de naturales...