Üldised omadused

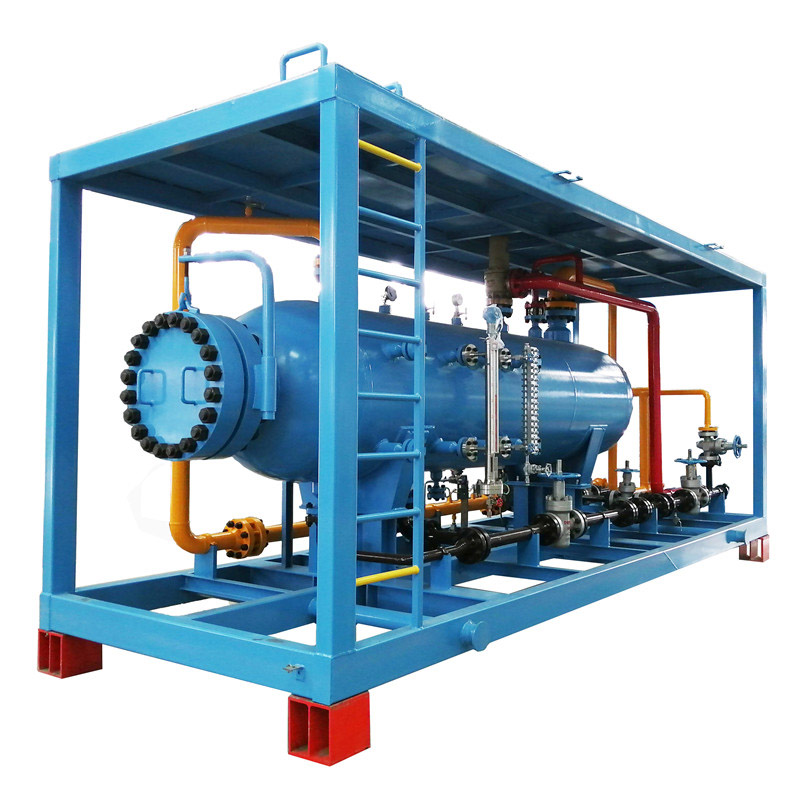

Üldine libisemiskonstruktsioon muudab traditsioonilist kohapealset paigaldusrežiimi. Töötlemise, tootmise, torustike ja libisemisvormimise kaudu ettevõttes realiseeritakse täielikult kogu protsessi materjalide tootmiskontroll, defektide tuvastamine ja survekatse ettevõttes, mis lahendab põhimõtteliselt kasutaja kohapealsest ehitusest põhjustatud kvaliteedikontrolli riski ja tõeliselt saavutab kogu protsessi kvaliteedikontrolli.

Kõik tooted paigaldatakse ettevõttes liugustele. Tehase valmistamise idee võetakse kasutusele. Pärast tehase kontrolli läbimist võetakse need lahti vastavalt kehtestatud lahtivõtmisskeemile ja saadetakse uuesti kokkupanemiseks kasutaja saidile. Kohapealne ehitusmaht on väike ja ehitustsükkel lühike.

Automatiseerituse aste on väga kõrge. Seadme tööd saab ülemise süsteemi kaudu täisautomaatselt jälgida ja juhtida ning võtmeandmed saab kaugtuvastuseks reaalajas pilveserverisse üles laadida, et realiseerida mehitamata haldus kohapeal.

Seadme liikuvus on väga tugev. Vastavalt projekti konkreetsele olukorrale saab seadme pärast uuesti libisemist teisaldada ja kasutada, et realiseerida seadmete korduvkasutus ja tagada seadme väärtusest maksimaalne kasu.

Vastavalt hüdrogeenimisjaama vesinikuvajadusele viige läbi standardne protsessi projekteerimine ja kombineerimise projekteerimispõhimõte vastavalt protsessimoodulile, et realiseerida toodete standardiseeritud tootmine ja moodustada standardsed seeriatooted, mis on mugav kasutaja seadmete haldamiseks, ühised varuosad. osad ja vähendada seadme kasutuskulusid.

Kokkuvõtteks võib öelda, et maagaasi vesinikutootmisseade on hüdrogeenimisjaama edaspidiseks tööks sobivaim vesinikuallikas.

Tehniline ettepanek

Maagaasi kokkusurumine ja muundamine

Väljaspool aku piirväärtust olev maagaas survestatakse kompressoriga esmalt 1,6 MPa-ni, seejärel kuumutatakse aurureformi ahju konvektsioonisektsiooni toitegaasi eelsoojendi abil temperatuurini umbes 380 ℃ ja see siseneb väävlitustajasse, et eemaldada toitegaasist väävel. alla 0,1 ppm. Väävlivaba toitegaas ja protsessiaur (3,0 mpaat) Reguleerige segagaasi eelsoojendit vastavalt automaatsele väärtusele H2O / ∑ C = 3 ~ 4, eelsoojendage veelgi rohkem kui 510 ℃ ja sisenege ühtlaselt konversioonitorusse ülemisest gaasikogumistorust peatoru ja ülemine patsitoru. Katalüsaatorikihis reageerib metaan auruga, tekitades CO ja H2. Metaani muundamiseks vajaliku soojuse annab põhjapõletis põletatud kütusesegu. Reformerahjust välja muundatud gaasi temperatuur on 850 ℃ ja kõrge temperatuur muudetakse kõrgeks. Keemiline gaas siseneb heitsoojuskatla torupoolsesse külge, et toota 3,0mpaa küllastunud auru. Jääksoojuskatlast väljuva konversioonigaasi temperatuur langeb 300 ℃-ni ja seejärel siseneb konversioonigaas katla toitevee eelsoojendisse, konversioonigaasi veejahutisse ja konversioonigaasi veeseparaatorisse, et eraldada kondensaat protsessi kondensaadist ning protsessigaas saadetakse PSA-sse.

Kütusena olev maagaas segatakse rõhumuutuse adsorptsiooni desorptsioonigaasiga ja seejärel reguleeritakse küttegaasi kogust küttegaasi eelsoojendisse vastavalt gaasi temperatuurile reformerahju väljalaskeava juures. Pärast voolu reguleerimist siseneb küttegaas ülemisse põletisse põlemiseks, et anda soojust reformerahjule.

Soolatustatud vesi eelsoojeneb soolavaba vee eelsoojendi ja katla toitevee eelsoojendiga ning see siseneb suitsugaaside heitgaasi katla ja reformitava gaasi jäätmekatla kõrvalprodukti auru.

Katla toitevee nõuetele vastavaks muutmiseks lisatakse katlavee katlakivi ja korrosiooni parandamiseks väike kogus fosfaadilahust ja desoksüdeerijat. Trummel peab pidevalt tühjendama osa katla veest, et kontrollida katlavee lahustunud tahkete ainete kogust trumlis.

Surve kõikumise adsorptsioon

PSA koosneb viiest adsorptsioonitornist. Üks adsorptsioonitorn on igal ajal adsorptsiooni olekus. Konversioonigaasis sisalduvad komponendid nagu metaan, süsinikdioksiid ja süsinikmonooksiid jäävad adsorbendi pinnale. Vesinik kogutakse adsorptsioonitorni tipust mitteadsorptsioonikomponentidena ja saadetakse piirist välja. Lisanditega küllastunud adsorbent desorbeeritakse adsorbendist regenereerimisetapi kaudu. Pärast kogumist suunatakse see kütusena reformerahju. Adsorptsioonitorni regenereerimise etapid koosnevad 12 etapist: esimene ühtlane langus, teine ühtlane langus, kolmas ühtlane langus, edasi tühjenemine, vastupidine tühjendamine, loputamine, kolmas ühtlane tõus, teine ühtlane tõus, esimene ühtlane tõus ja viimane tõus. Pärast regenereerimist on adsorptsioonitorn taas võimeline muundatud gaasi töötlema ja vesinikku tootma. Viis adsorptsioonitorni teevad ülaltoodud samme kordamööda, et tagada pidev töötlemine. Eesmärk on muundada gaasi ja toota pidevalt vesinikku samal ajal.

-

Tehasevaba näidis Hiina klambrirõnga tüüp Kiire...

-

Kiire kohaletoimetamine Hiina puhtast lateksist minikindad ...

-

maagaasi puhastussüsteem Kaubanduslik Alka...

-

1000KW helikindel maagaasi generaator

-

250KW helikindel maagaasigeneraator

-

13 TPD Mini, libisemisele monteeritud veeldatud maagaasi veeldamise tehas