گاز طبیعی مایع (LNG) گاز طبیعی عمدتاً متان است که برای سهولت و ایمنی ذخیره سازی و حمل و نقل به شکل مایع خنک شده است. حدود 1/600 حجم گاز طبیعی در حالت گازی را اشغال می کند.

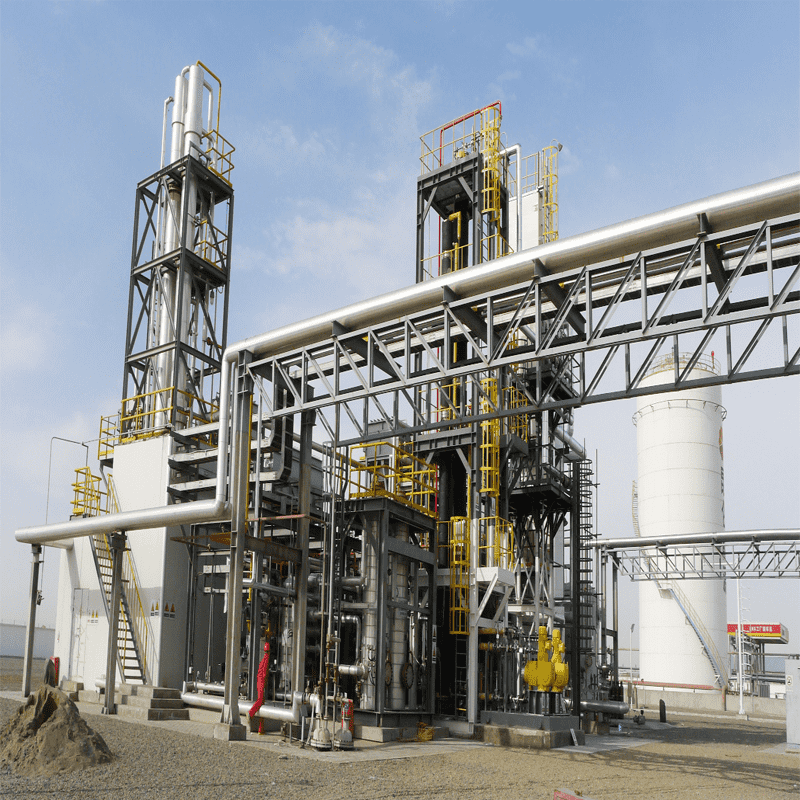

ما کارخانه های مایع سازی گاز طبیعی را در مقیاس کوچک (مینی) و کوچک ارائه می دهیم. ظرفیت این نیروگاه ها از 13 تا بیش از 200 تن در روز تولید LNG (20000 تا 300000 نیوتن متر) را پوشش می دهد.3/d).

گاز تغذیه:

- ● میادین گازی سرگردان

- ● گاز مرتبط / مشعل

- ● بیوگاز

- ● گاز خط لوله

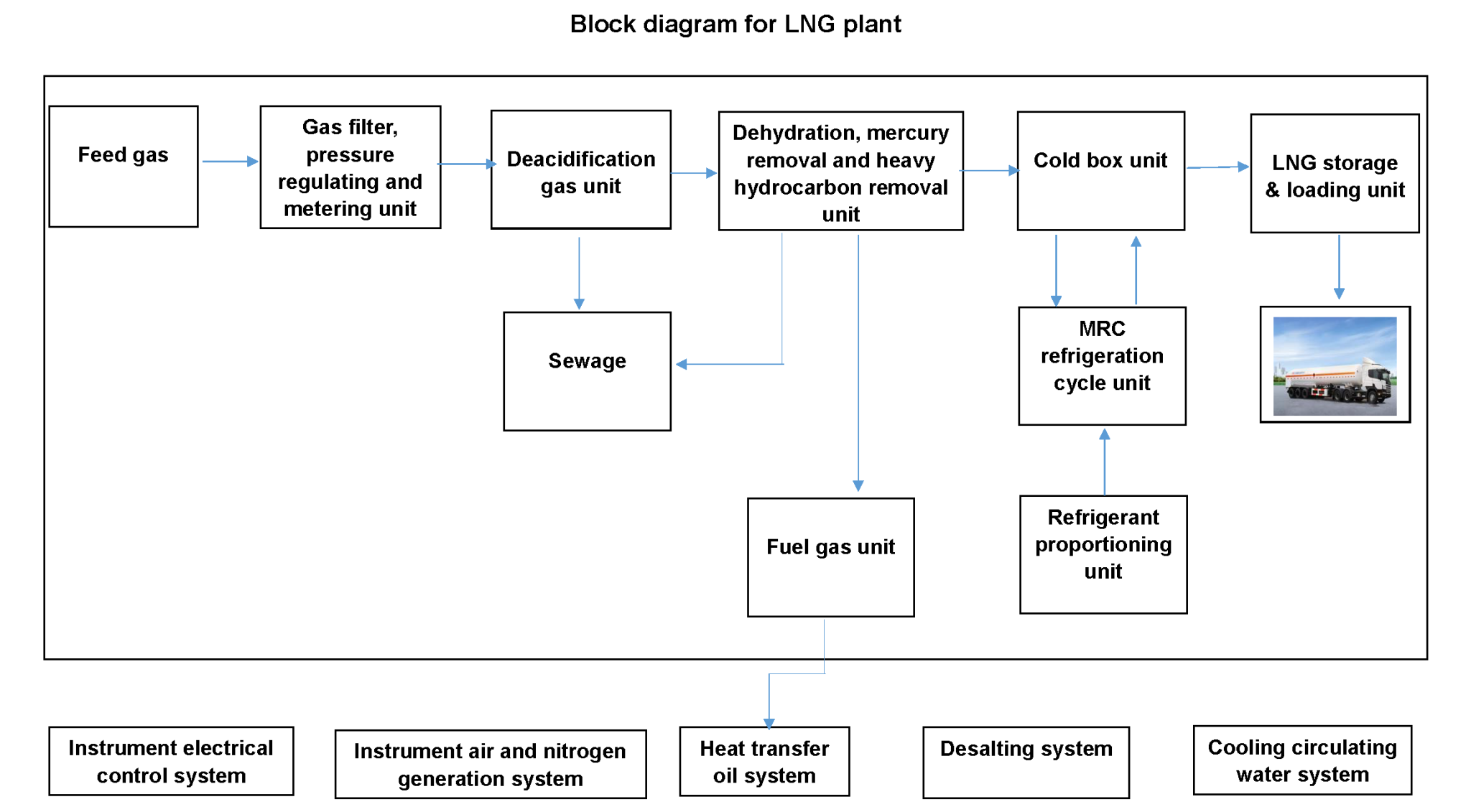

یک کارخانه کامل مایع سازی LNG شامل سه سیستم است: سیستم فرآیند، سیستم کنترل ابزار و سیستم تاسیسات. با توجه به منابع مختلف هوا، می توان آن را تغییر داد.

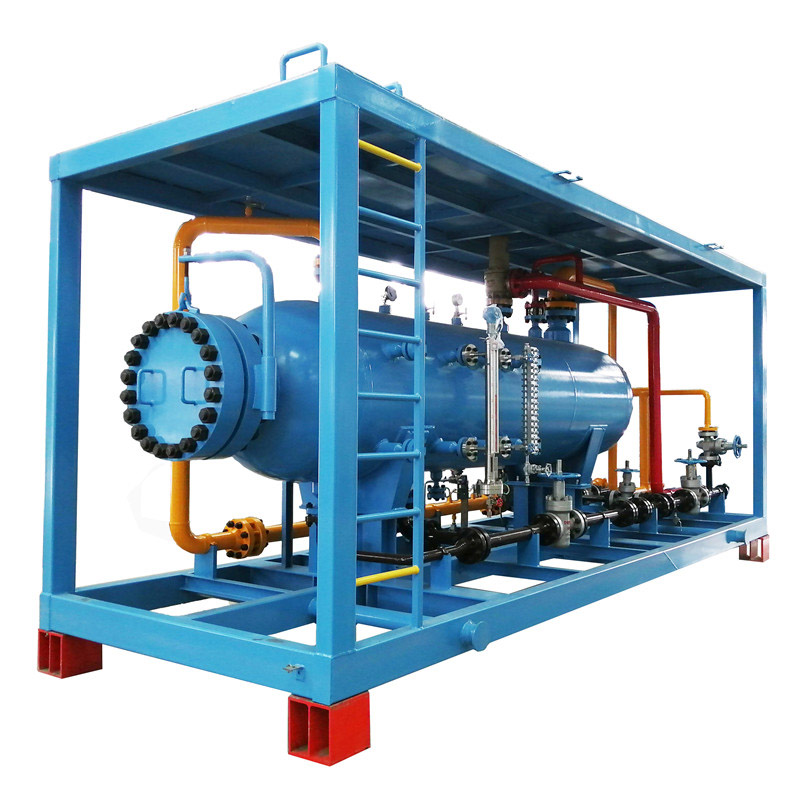

با توجه به وضعیت واقعی منبع گاز، مابهترین فرآیند و اقتصادی ترین طرح را برای پاسخگویی به نیازهای مختلف مشتریان اتخاذ کنید.تجهیزات نصب شده بر روی اسکیت حمل و نقل و نصب را راحت تر می کند.

1. سیستم فرآیند

گاز طبیعی خوراک پس از فیلتراسیون، جداسازی، تنظیم فشار و اندازه گیری تحت فشار قرار می گیرد و سپس وارد سیستم پیش تصفیه گاز طبیعی می شود. پس از حذف CO2، اچ2S، Hg، H2 O و هیدروکربن های سنگین، وارد جعبه سرد مایع سازی می شود. سپس در مبدل حرارتی پره صفحه ای خنک می شود، پس از مایع شدن، نیترات زدایی می شود و سپس ساب خنک می شود، دریچه گاز می گیرد و به فلاش تانک فلاش می شود و در آخر فاز مایع جدا شده به عنوان محصولات LNG وارد مخزن ذخیره LNG می شود.

فلوچارت کارخانه LNG نصب شده به صورت زیر است:

سیستم فرآیند کارخانه LNG برودتی شامل:

- ● تصفیه گاز خوراک، جداسازی، تنظیم فشار و واحد اندازه گیری.

- ● واحد فشار گاز خوراک

- ● واحد پیش تصفیه (شامل اسید زدایی، کم آبی و حذف هیدروکربن های سنگین، حذف جیوه و غبار).

- ● واحد تناسب MR و واحد چرخه فشرده سازی MR.

- ● واحد مایع سازی LNG (از جمله واحد نیترات زدایی)؛

1.1 ویژگی های سیستم فرآیند

1.1.1 واحد پیش تصفیه گاز خوراک

روش فرآیند واحد پیش تصفیه گاز خوراک دارای ویژگی های زیر است:

- ● اسید زدایی با محلول MDEA مزایای کمی کف کردن، خورندگی کم و از دست دادن کمی آمین را دارد.

- ● جذب الک مولکولی برای آبگیری عمیق استفاده می شود و هنوز هم مزیت جذب بالایی دارد حتی تحت فشار جزئی بخار آب کم.

- ● استفاده از کربن فعال آغشته به گوگرد برای حذف جیوه از نظر قیمت ارزان است. جیوه با گوگرد روی کربن فعال آغشته به گوگرد واکنش می دهد تا سولفید جیوه تولید کند که برای رسیدن به هدف حذف جیوه روی کربن فعال جذب می شود.

- ● عناصر فیلتر دقیق می توانند غربال مولکولی و گرد و غبار کربن فعال را زیر 5μm فیلتر کنند.

1.1.2 واحد مایع سازی و تبرید

روش انتخابی فرآیند مایع سازی و واحد تبرید، سیکل تبرید MRC (مبرد مخلوط) است که مصرف انرژی پایینی دارد. این روش کمترین مصرف انرژی را در بین روش های متداول تبرید دارد که باعث رقابتی شدن قیمت محصول در بازار می شود. واحد تناسب مبرد نسبتاً مستقل از واحد تراکم در گردش است. در حین کار، واحد تناسب، مبرد را به واحد تراکم در گردش پر می کند و وضعیت کار پایدار واحد فشرده سازی در گردش را حفظ می کند. پس از خاموش شدن دستگاه، واحد تناسب می تواند مبرد را از قسمت پرفشار واحد تراکم بدون تخلیه مبرد ذخیره کند. این نه تنها باعث صرفه جویی در مبرد می شود، بلکه زمان راه اندازی بعدی را نیز کوتاه می کند.

تمام شیرها در جعبه سرد جوش داده شده اند و اتصال فلنجی در جعبه سرد وجود ندارد تا نقاط نشتی احتمالی در جعبه سرد به حداقل برسد.

1.2 تجهیزات اصلی هر واحد

| S/N | نام واحد | تجهیزات اصلی | |

| 1 | واحد جداسازی و تنظیم فیلتراسیون گاز خوراک | جداکننده فیلتر گاز خوراک، فلومتر، تنظیم کننده فشار، کمپرسور گاز خوراک | |

| 2 | واحد پیش تصفیه | واحد اسید زدایی | جاذب و احیا کننده |

| واحد کم آبی | برج جذب، بخاری احیا، کولر گازی احیا و جداکننده گاز احیا | ||

| واحد حذف هیدروکربن های سنگین | برج جذب | ||

| واحد حذف و فیلتراسیون جیوه | پاک کننده جیوه و فیلتر گرد و غبار | ||

| 3 | واحد مایع سازی | جعبه سرد، مبدل حرارتی صفحه ای، جداکننده، برج نیترات زدایی | |

| 4 | واحد تبرید مبرد مخلوط | کمپرسور گردش مبرد و مخزن تناسب مبرد | |

| 5 | واحد بارگیری LNG | سیستم بارگذاری | |

| 6 | واحد بازیابی باتلاق | احیا کننده باتلاق | |

2. سیستم کنترل ابزار

به منظور نظارت مؤثر بر روند تولید مجموعه کامل تجهیزات و اطمینان از عملکرد قابل اعتماد و بهره برداری و نگهداری راحت، سیستم کنترل ابزار عمدتاً شامل موارد زیر است:

سیستم کنترل توزیع شده (DCS)

سیستم ابزار ایمنی (SIS)

سیستم اعلام حریق و آشکارساز گاز (FGS)

تلویزیون مدار بسته (CCTV)

سیستم تجزیه و تحلیل

و ابزارهای با دقت بالا (جریان سنج، آنالایزر، دماسنج، فشار سنج) که الزامات فرآیند را برآورده می کنند. این سیستم عملکردهای کامل، راه اندازی و نظارت را ارائه می دهد، از جمله جمع آوری داده های فرآیند، کنترل حلقه بسته، وضعیت نظارت بر عملیات تجهیزات، قفل شدن زنگ هشدار و سرویس، پردازش و نمایش داده ها در زمان واقعی، خدمات روند، نمایش گرافیکی، خدمات گزارش سوابق عملیات و توابع دیگر هنگامی که در واحد تولید اضطراری وجود دارد یا سیستم FGS سیگنال هشدار ارسال می کند، SIS یک سیگنال اینترلاک حفاظتی برای محافظت از تجهیزات در محل ارسال می کند و سیستم FGS در همان زمان به آتش نشانی محلی اطلاع می دهد.

3. سیستم ابزار

این سیستم عمدتاً شامل: واحد هوای ابزار، واحد نیتروژن، واحد روغن انتقال حرارت، واحد آب نمک زدایی و واحد آب در گردش خنک کننده است.