Processus technologique

Compression et conversion du gaz naturel

Le gaz naturel en dehors des limites de la batterie est d'abord pressurisé à 1,6 MPa par le compresseur, puis chauffé à environ 380 ℃ par le préchauffeur de gaz d'alimentation dans la section de convection du four de reformage à vapeur, et entre dans le désulfurateur pour éliminer le soufre présent dans le gaz d'alimentation. en dessous de 0,1 ppm. Le gaz d'alimentation désulfuré et la vapeur de traitement (3,0 mpaa) Ajustez le préchauffeur de gaz mélangé en fonction de la valeur automatique de H2O / ∑ C = 3 ~ 4, préchauffez davantage à plus de 510 ℃ et entrez uniformément dans le tuyau de conversion à partir du collecteur de gaz supérieur. tuyau principal et tuyau supérieur en queue de cochon. Dans la couche de catalyseur, le méthane réagit avec la vapeur pour générer du CO et du H2. La chaleur nécessaire à la conversion du méthane est fournie par le mélange combustible brûlé au niveau du brûleur inférieur. La température du gaz converti hors du four de reformage est de 850 ℃ et la température élevée est convertie en haute température. Le gaz chimique pénètre dans le côté tube de la chaudière à chaleur résiduaire pour produire de la vapeur saturée de 3,0 MPaa. La température du gaz de conversion provenant de la chaudière de chaleur résiduaire chute à 300 ℃, puis le gaz de conversion entre tour à tour dans le préchauffeur d'eau d'alimentation de la chaudière, le refroidisseur d'eau de gaz de conversion et le séparateur d'eau de gaz de conversion pour séparer le condensat du condensat de processus, et le le gaz de procédé est envoyé au PSA.

Le gaz naturel utilisé comme combustible est mélangé au gaz de désorption par adsorption modulée en pression, puis le volume de gaz combustible dans le préchauffeur de gaz combustible est ajusté en fonction de la température du gaz à la sortie du four de reformage. Après réglage du débit, le gaz combustible entre dans le brûleur supérieur pour être brûlé afin de fournir de la chaleur au four du reformeur.

L'eau dessalée est préchauffée par le préchauffeur d'eau dessalée et le préchauffeur d'eau d'alimentation de la chaudière et entre dans la vapeur de sous-produit de la chaudière à déchets de gaz de combustion et de la chaudière à déchets de gaz de reformage.

Afin que l'eau d'alimentation de la chaudière réponde aux exigences, une petite quantité de solution de phosphate et de désoxydant doit être ajoutée pour améliorer le tartre et la corrosion de l'eau de chaudière. Le tambour doit évacuer en continu une partie de l'eau de chaudière pour contrôler le total des solides dissous de l'eau de chaudière dans le tambour.

Adsorption modulée en pression

PSA se compose de cinq tours d’adsorption. Une tour d'adsorption est en état d'adsorption à tout moment. Les composants tels que le méthane, le dioxyde de carbone et le monoxyde de carbone présents dans le gaz de conversion restent à la surface de l'adsorbant. L'hydrogène est collecté au sommet de la tour d'adsorption en tant que composants non adsorbants et envoyé hors de la limite. L'adsorbant saturé par les composants d'impuretés est désorbé de l'adsorbant via l'étape de régénération. Après avoir été collecté, il est envoyé au four du reformeur comme combustible. Les étapes de régénération de la tour d'adsorption sont composées de 12 étapes : première goutte uniforme, deuxième goutte uniforme, troisième goutte uniforme, décharge directe, décharge inverse, rinçage, troisième montée uniforme, deuxième montée uniforme, première montée uniforme et montée finale. Après régénération, la tour d'adsorption est à nouveau capable de traiter le gaz converti et de produire de l'hydrogène. Les cinq tours d'adsorption effectuent à tour de rôle les étapes ci-dessus afin d'assurer un traitement continu. Le but de convertir du gaz et de produire en continu de l’hydrogène en même temps.

Équipement de traitement principal

| S/N | Équipement nom | Principal Caractéristiques | Principaux matériaux | Tonne de poids unitaire | QTÉ | Remarques |

| Ⅰ | Section de conversion de vapeur de gaz naturel | |||||

| 1 | Four de reformage | 1 jeu | ||||

| Charge thermique | Section de rayonnement : 0,6 mW | |||||

| Section de convection : 0,4 mW | ||||||

| Brûleur | Charge thermique : 1,5 mw/ensemble | matériau composé | 1 | |||

| Tube reformeur haute température | HP-Nb | |||||

| Queue de cochon supérieure | 304SS | 1 jeu | ||||

| Queue de cochon inférieure | Incoloy | 1 jeu | ||||

| Échangeur de chaleur à section de convection | ||||||

| Préchauffage de matières premières mélangées | 304SS | 1 groupe | ||||

| Préchauffage du gaz d'alimentation | 15CrMo | 1 groupe | ||||

| Chaudière à déchets de fumées | 15CrMo | 1 groupe | ||||

| Collecteur | Incoloy | 1 groupe | ||||

| 2 | Cheminée | DN300 H=7000 | 20# | 1 | ||

| Température de conception : 300 ℃ | ||||||

| Pression de conception : pression ambiante | ||||||

| 3 | Tour de désulfuration | Φ400 H=2000 | 15CrMo | 1 | ||

| Température de conception : 400 ℃ | ||||||

| Pression de conception : 2,0 MPa | ||||||

| 4 | Chaudière à déchets de gaz de conversion | Φ200/Φ400 H=3000 | 15CrMo | 1 | ||

| Température de conception : 900 ℃ / 300 ℃ | ||||||

| Pression de conception : 2,0 MPa | ||||||

| Charge thermique : 0,3 mW | ||||||

| Côté chaud : gaz de conversion à haute température | ||||||

| Côté froid : eau de chaudière | ||||||

| 5 | Pompe d'alimentation de chaudière | Q=1m3/h | 1Cr13 | 2 | 1+1 | |

| Température de conception : 80 ℃ | ||||||

| Pression d'entrée : 0,01 Mpa | ||||||

| Pression de sortie : 3,0 MPa | ||||||

| Moteur antidéflagrant : 5,5 kw | ||||||

| 6 | Préchauffeur d'eau d'alimentation de chaudière | Q=0,15MW | 304SS/20R | 1 | Épingle à cheveux | |

| Température de conception : 300 ℃ | ||||||

| Pression de conception : 2,0 MPa | ||||||

| Côté chaud : gaz de conversion | ||||||

| Côté froid : eau dessalée | ||||||

| 7 | Refroidisseur d'eau à gaz reformant | Q=0,15MW | 304SS/20R | 1 | ||

| Température de conception : 180 ℃ | ||||||

| Pression de conception : 2,0 MPa | ||||||

| Côté chaud : gaz de conversion | ||||||

| Côté froid : circulation d'eau de refroidissement | ||||||

| 8 | Séparateur d'eau de gaz de reformage | Φ300 H=1300 | 16MnR | 1 | ||

| Température de conception : 80 ℃ | ||||||

| Pression de conception : 2,0 MPa | ||||||

| Antibuée : 304SS | ||||||

| 9 | Système de dosage | phosphate | Q235 | 1 jeu | ||

| Désoxydant | ||||||

| dix | Réservoir de dessalement | Φ1200 H=1200 | Q235 | 1 | ||

| Température de conception : 80 ℃ | ||||||

| Pression de conception : pression ambiante | ||||||

| 11 | Compresseur de gaz naturel | Volume d'échappement : 220 m3/h | ||||

| Pression d'aspiration : 0,02 mpag | ||||||

| Pression d'échappement : 1,7 mpag | ||||||

| Lubrification sans huile | ||||||

| Moteur antidéflagrant | ||||||

| Puissance moteur : 30KW | ||||||

| 12 | Réservoir tampon de gaz naturel | Φ300 H=1000 | 16MnR | 1 | ||

| Température de conception : 80 ℃ | ||||||

| Pression de conception : 0,6 MPa | ||||||

| Ⅱ | Partie PSA | |||||

| 1 | Tour d'adsorption | DN700 H=4000 | 16MnR | 5 | ||

| Température de conception : 80 ℃ | ||||||

| Pression de conception : 2,0 MPa | ||||||

| 2 | Réservoir tampon de gaz de désorption | DN2200 H=10000 | 20R | 1 | ||

| Température de conception : 80 ℃ | ||||||

| Pression de conception : 0,2 MPa |

-

Liste de prix pour les briques de gypse de désulfuration en Chine...

-

L'usine fournit directement un épurateur H2s en Chine pour ...

-

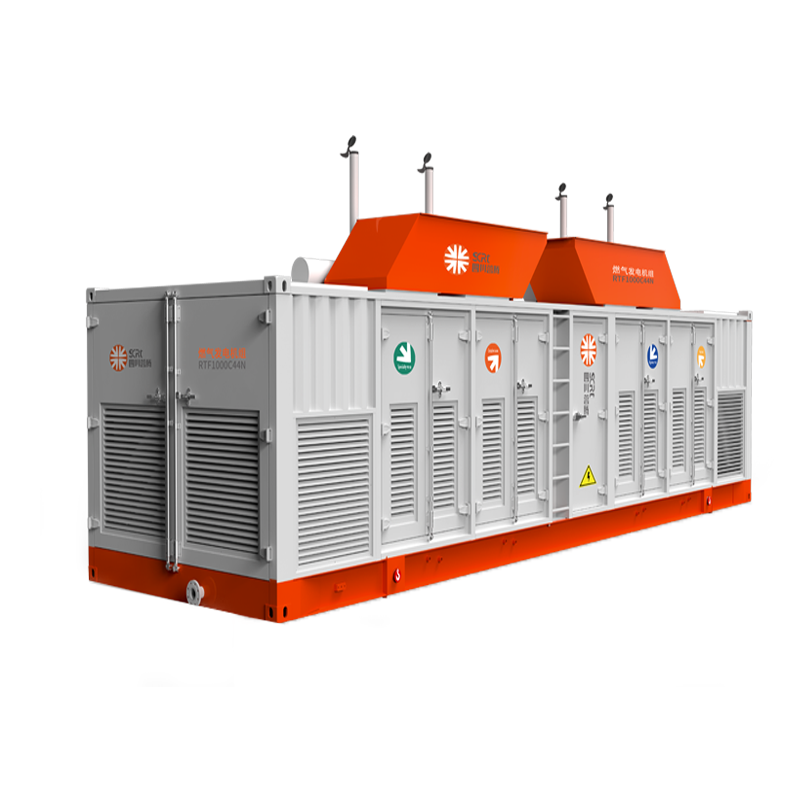

Générateur de gaz personnalisé de 250 kW provenant d'une usine chinoise

-

ODM en gros Chine Cms 200 220 240 260 Carbone...

-

Groupe électrogène au gaz naturel de 2 MW ou groupe électrogène à gaz

-

L’un des produits les plus chauds pour la Chine Granular Activated Cha...