Processus technologique

Compression et conversion du gaz naturel

Le gaz naturel en dehors des limites de la batterie est d'abord pressurisé à 1,6 MPa par le compresseur, puis chauffé à environ 380 ℃ par le préchauffeur de gaz d'alimentation dans la section de convection du four de reformage à vapeur, et entre dans le désulfurateur pour éliminer le soufre présent dans le gaz d'alimentation. en dessous de 0,1 ppm. Le gaz d'alimentation désulfuré et la vapeur de traitement (3,0 mpaa) Ajustez le préchauffeur de gaz mélangé en fonction de la valeur automatique de H2O / ∑ C = 3 ~ 4, préchauffez davantage à plus de 510 ℃ et entrez uniformément dans le tuyau de conversion à partir du collecteur de gaz supérieur. tuyau principal et tuyau supérieur en queue de cochon. Dans la couche de catalyseur, le méthane réagit avec la vapeur pour générer du CO et du H2. La chaleur nécessaire à la conversion du méthane est fournie par le mélange combustible brûlé au niveau du brûleur inférieur. La température du gaz converti hors du four de reformage est de 850 ℃ et la température élevée est convertie en haute température. Le gaz chimique pénètre dans le côté tube de la chaudière à chaleur résiduaire pour produire de la vapeur saturée de 3,0 MPaa. La température du gaz de conversion provenant de la chaudière de chaleur résiduaire chute à 300 ℃, puis le gaz de conversion entre tour à tour dans le préchauffeur d'eau d'alimentation de la chaudière, le refroidisseur d'eau de gaz de conversion et le séparateur d'eau de gaz de conversion pour séparer le condensat du condensat de processus, et le le gaz de procédé est envoyé au PSA.

Le gaz naturel utilisé comme combustible est mélangé au gaz de désorption par adsorption modulée en pression, puis le volume de gaz combustible dans le préchauffeur de gaz combustible est ajusté en fonction de la température du gaz à la sortie du four de reformage. Après réglage du débit, le gaz combustible entre dans le brûleur supérieur pour être brûlé afin de fournir de la chaleur au four du reformeur.

L'eau dessalée est préchauffée par le préchauffeur d'eau dessalée et le préchauffeur d'eau d'alimentation de la chaudière et entre dans la vapeur de sous-produit de la chaudière à déchets de gaz de combustion et de la chaudière à déchets de gaz de reformage.

Afin que l'eau d'alimentation de la chaudière réponde aux exigences, une petite quantité de solution de phosphate et de désoxydant doit être ajoutée pour améliorer le tartre et la corrosion de l'eau de chaudière. Le tambour doit évacuer en continu une partie de l'eau de chaudière pour contrôler le total des solides dissous de l'eau de chaudière dans le tambour.

Adsorption modulée en pression

PSA se compose de cinq tours d’adsorption. Une tour d'adsorption est en état d'adsorption à tout moment. Les composants tels que le méthane, le dioxyde de carbone et le monoxyde de carbone présents dans le gaz de conversion restent à la surface de l'adsorbant. L'hydrogène est collecté au sommet de la tour d'adsorption en tant que composants non adsorbants et envoyé hors de la limite. L'adsorbant saturé par les composants d'impuretés est désorbé de l'adsorbant via l'étape de régénération. Après avoir été collecté, il est envoyé au four du reformeur comme combustible. Les étapes de régénération de la tour d'adsorption sont composées de 12 étapes : première goutte uniforme, deuxième goutte uniforme, troisième goutte uniforme, décharge directe, décharge inverse, rinçage, troisième montée uniforme, deuxième montée uniforme, première montée uniforme et montée finale. Après régénération, la tour d'adsorption est à nouveau capable de traiter le gaz converti et de produire de l'hydrogène. Les cinq tours d'adsorption effectuent à tour de rôle les étapes ci-dessus afin d'assurer un traitement continu. Le but de convertir du gaz et de produire en continu de l’hydrogène en même temps.

Caractéristiques de l'appareil

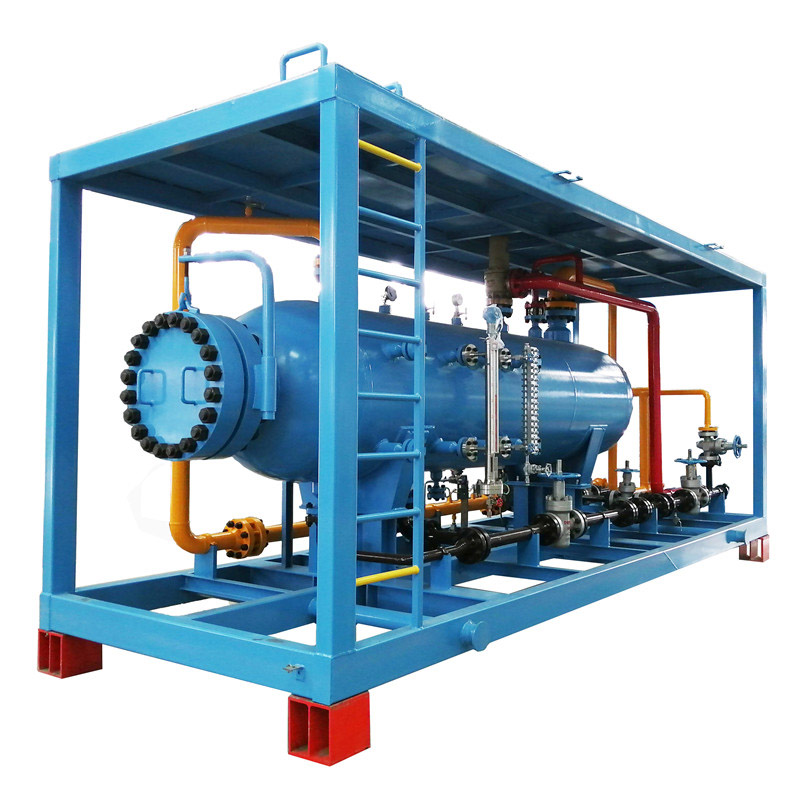

La conception globale montée sur patins modifie le mode d'installation traditionnel sur site. Grâce au traitement, à la production, à la tuyauterie et au formage des patins dans l'entreprise, l'ensemble du processus de contrôle de la production des matériaux, de détection des défauts et de test de pression dans l'entreprise est entièrement réalisé, ce qui résout fondamentalement le risque de contrôle qualité causé par la construction sur site de l'utilisateur, et véritablement réalise l'ensemble du contrôle de la qualité du processus.

Tous les produits sont montés sur skis dans l'entreprise. L’idée d’une fabrication en usine est adoptée. Après avoir passé la vérification en usine, ils sont démontés selon le schéma de démontage établi et envoyés sur le site de l'utilisateur pour remontage. Le volume de construction sur site est faible et le cycle de construction est court.

Le degré d'automatisation est très élevé. Le fonctionnement de l'appareil peut être surveillé et contrôlé de manière entièrement automatique via le système supérieur, et les données clés peuvent être téléchargées sur le serveur cloud en temps réel pour une détection à distance, afin de réaliser une gestion sans pilote sur site.

La mobilité de l'appareil est très forte. Selon la situation spécifique du projet, l'appareil peut être déplacé vers un autre endroit et utilisé après avoir été à nouveau monté sur patins, afin de réaliser la réutilisation de l'équipement et d'assurer le bénéfice maximal de la valeur de l'équipement.

Selon la demande en hydrogène de la station d'hydrogénation, réaliser une conception de processus standard et le principe de conception de combinaison selon le module de processus pour réaliser la production standardisée de produits et former des produits de série standard, ce qui est pratique pour la gestion de l'équipement de l'utilisateur, des pièces de rechange communes Pièces et réduire les coûts de fonctionnement de l'unité.

En résumé, l’unité de production d’hydrogène au gaz naturel montée sur châssis est la source d’hydrogène la plus appropriée pour l’exploitation future de la station d’hydrogénation.

-

Magasins d'usine pour le régulateur de pression GNC en Chine ...

-

Usine en gros Chine Fabrication Fourniture Naturelle ...

-

Réserve professionnelle chinoise de modulation de pointe de GNL...

-

Usine de production d'hydrogène sur mesure à partir de gaz naturel

-

Principaux fournisseurs Chine CSI Power, Ningdong, 2...

-

Unité de production d'hydrogène de Rongteng pour le gaz naturel