Conditions de conception

Conditions d'alimentation

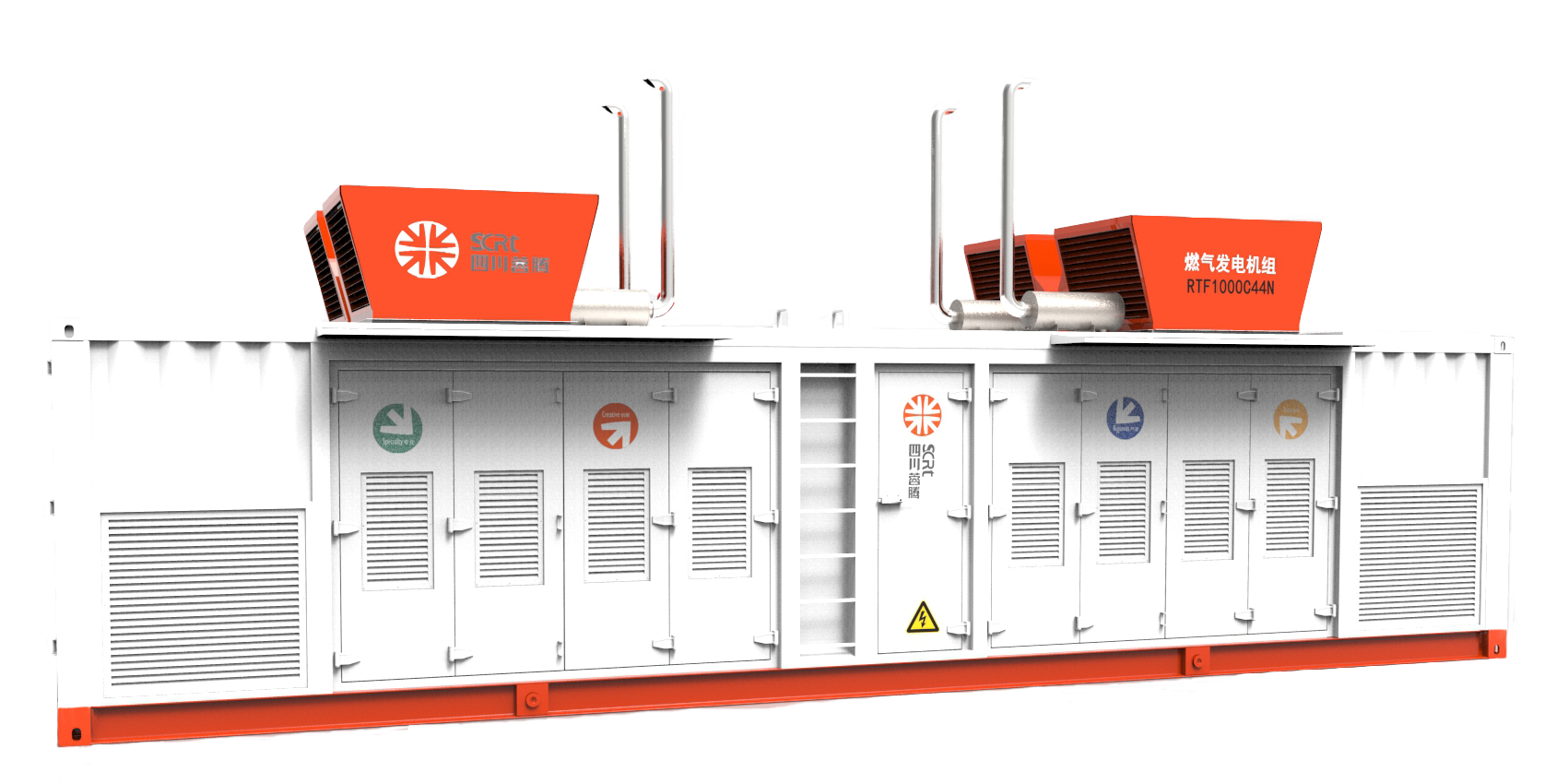

Selon la charge électrique du projet, notre société propose d'équiper 18 MWgroupes électrogènes à gaz +6 ensembles de patins de booster et de transformateur (type conteneurisé, pour augmenter à 10 kV) + 1 ensemble de poteaux de sous-section 10 kV + 1 ensemble de patins de transformateur abaisseur. En alimentant respectivement 18 groupes électrogènes de 1 MW à 6 patins de transformateur de type boîte, la tension de 400 V est augmentée à 10 kV puis convergée vers le poste de sous-section de 10 kV, et le poste de sous-section alimente le compresseur de réfrigération. Dans le même temps, une partie de l'énergie électrique est transmise au patin du transformateur abaisseur, l'énergie électrique 400 V est distribuée par le patin du transformateur abaisseur.

Selon la charge électrique réelle du projet, 1 à 2 ensembles de groupes électrogènes à gaz de 1 MW (également appelésgroupe électrogène à gaz 1000kw) peut être arrêté, qui peut être commuté pour être utilisé dansentretien ultérieur du générateur . Un ensemble de système de contrôle de station à distance est recommandé pour le projet, qui peut observer le fonctionnement spécifique du groupe électrogène dans la salle de contrôle centrale. Les gaz de combustion du groupe électrogène à gaz sont utilisés pour l'utilisation de la chaleur résiduelle, et l'unité de 1 MW est équipée d'un collecteur et d'une bride de gaz de combustion DN300.

Une alimentation haute tension fournie par l'utilisateur est de 10KV ± 5% 50HZ ± 0,5HZ, système triphasé à trois fils, et le point neutre n'est pas mis à la terre. L'enfouissement direct des câbles blindés haute tension est introduit.

Portée de conception

La partie B est responsable de la conception de la sous-station 10KV/0,4KV et du système d'alimentation et de distribution d'énergie de l'usine de liquéfaction (avec la tête de pile de réception d'énergie de l'armoire entrante 10KV comme limite), responsable de la conception des hautes et schémas de systèmes électriques basse tension, schémas de commande électrique et schéma de bornes, schéma de configuration de référence des équipements électriques haute et basse tension et conception de boîtier de commande local (colonne). La distribution électrique du service public de l'ensemble de l'usine, l'alimentation électrique de la pompe électrique principale du système de protection incendie, l'éclairage public de l'ensemble de l'usine, le système d'éclairage du bâtiment, l'alimentation électrique de secours des générateurs diesel et les boîtes de distribution de maintenance (armoires) ne sont pas à l'intérieur. la portée de cette conception.

Principes de conception et de sélection

(1) L'équipement de contrôle électronique de cette usine de liquéfaction doit s'efforcer d'être fiable, sûr, avancé et facile à utiliser dans la mesure où il répond aux conditions de conception et aux exigences du processus.

(2) Le contrôle, la mesure, la protection et le signal de tous les moteurs et équipements électriques doivent être réglés conformément aux réglementations nationales pertinentes.

(3) Le système 0,4KV en usine est conçu comme un double circuit.

(4) Tous les équipements électriques de procédé sont équipés de boîtiers de commande de fonctionnement local (armoires). Le niveau antidéflagrant des équipements de commande électrique locaux dans les zones antidéflagrantes est conçu selon DⅡBT4 et son niveau de protection est IP65 ; le niveau de protection extérieure des équipements de contrôle électrique dans les zones non antidéflagrantes est la conception IP54, le niveau de protection des équipements de contrôle électronique intérieurs est conçu selon IP30.

(5) Lorsque les moteurs haut et bas démarrent, la tension du bus ne doit pas atteindre moins de 85 % de la tension nominale. Pour cette raison, les moteurs basse tension d'une puissance nominale de 75 kW et plus doivent démarrer avec un démarreur progressif ; le moteur principal du compresseur réfrigérant adopte un dispositif de démarrage progressif à semi-conducteurs haute tension.

(6) Le système haute tension adopte un dispositif de protection intégré par micro-ordinateur pour réaliser des fonctions telles que la protection des relais et la mesure.

(7) Le fonctionnement, la protection et la puissance du signal de l'appareillage haute tension adoptent une alimentation CC de 220 V CC, qui provient d'un écran CC de batterie au plomb sans entretien, et l'alimentation CC est partagée avec le système 10 KV.

(8) L'état de fonctionnement de l'équipement électrique de l'ensemble de l'équipement de liquéfaction et le signal actuel du moteur de 30 kW et plus entrent dans le système DCS pour affichage, et tous les équipements électriques de l'équipement de traitement peuvent être démarrés et arrêtés sur le DCS en la salle de contrôle centrale, et peut également être démarré et arrêté localement. Des boutons d'arrêt d'urgence pour les compresseurs de réfrigérant, les compresseurs de gaz d'alimentation, les pompes à eau de circulation, etc. sont installés dans la salle de contrôle centrale.

(9) Le dispositif de protection complète du micro-ordinateur du système moyenne tension est distribué et installé sur chaque armoire de commande, et un système de surveillance de fond du micro-ordinateur est mis en place. Le système de surveillance d'arrière-plan du système 10KV est partagé avec le système de surveillance d'arrière-plan 35KV et aucune configuration distincte n'est requise. Réaliser la surveillance des paramètres de consommation électrique de l'usine de liquéfaction, la surveillance de la qualité de l'alimentation électrique du réseau, le contrôle à distance des équipements, les fonctions de mesure et d'alarme, la gestion des rapports, l'analyse des tendances, les statistiques et l'enregistrement de tous les paramètres électriques de l'usine de liquéfaction.

(10) Le système haute tension 10KV est équipé d'un dispositif de compensation centralisée de puissance réactive dynamique pour effectuer une compensation de puissance réactive pour les équipements haute tension. Après compensation, le facteur de puissance du bus est supérieur à 0,95. Le système basse tension est équipé d'un dispositif de compensation de puissance réactive à commutation sans contact pour effectuer une compensation de puissance réactive sur le bus 380 V. Après compensation, le facteur de puissance du bus est supérieur à 0,95.

Heure de publication : 09 janvier 2023