Fábrica de China para o intercambiador de calor de placas totalmente soldadas de estrutura compacta de China usado no fraccionamento de Ngl,

Desulfuración de China para a produción de hidróxeno,Purificación de gas do forno de coque,

Proceso tecnolóxico

Compresión e conversión de gas natural

O gas natural fóra do límite da batería é presurizado primeiro a 1,6Mpa polo compresor, despois quentase ata uns 380 ℃ polo prequentador de gas de alimentación na sección de convección do forno de reformado a vapor e entra no desulfurizador para eliminar o xofre do gas de alimentación. inferior a 0,1 ppm. O gas de alimentación desulfurado e o vapor de proceso (3,0 mpaa) Axuste o prequentador de gas mesturado segundo o valor automático de H2O / ∑ C = 3 ~ 4, prequenta aínda máis a máis de 510 ℃ e entra uniformemente no tubo de conversión desde a recollida de gas superior. tubo principal e tubo de coleta superior. Na capa do catalizador, o metano reacciona co vapor para xerar CO e H2. A calor necesaria para a conversión do metano é proporcionada pola mestura de combustible queimada no queimador inferior. A temperatura do gas convertido fóra do forno reformador é de 850 ℃ e a alta temperatura convértese en alta temperatura。 O gas químico entra no lado do tubo da caldeira de calor residual para producir vapor saturado de 3,0 mpaa. A temperatura do gas de conversión da caldeira de calor residual cae a 300 ℃, e entón o gas de conversión entra no prequentador de auga de alimentación da caldeira, o enfriador de auga de gas de conversión e o separador de auga de gas de conversión á súa vez para separar o condensado do condensado do proceso e o o gas de proceso envíase ao PSA.

O gas natural como combustible mestúrase co gas de desorción de adsorción de oscilación de presión e, a continuación, o volume de gas combustible no prequentador de gas combustible axústase segundo a temperatura do gas na saída do forno reformador. Despois do axuste do fluxo, o gas combustible entra no queimador superior para a combustión para proporcionar calor ao forno reformador.

A auga desalada prequenta o prequentador de auga desalada e o prequentador de auga de alimentación da caldeira e entra no vapor de subproduto da caldeira de residuos de gases de combustión e da caldeira de residuos de gas de reforma.

Para que a auga de alimentación da caldeira cumpra os requisitos, engadirase unha pequena cantidade de solución de fosfato e desoxidante para mellorar a escala e a corrosión da auga da caldeira. O tambor descargará continuamente parte da auga da caldeira para controlar o total de sólidos disoltos da auga da caldeira no tambor.

Adsorción de oscilación de presión

PSA consta de cinco torres de adsorción. Unha torre de adsorción está en estado de adsorción en calquera momento. Os compoñentes como metano, dióxido de carbono e monóxido de carbono no gas de conversión permanecen na superficie do adsorbente. O hidróxeno recóllese da parte superior da torre de adsorción como compoñentes que non son de adsorción e envíase fóra do límite. O adsorbente saturado por compoñentes de impurezas é desorbido do adsorbente a través da etapa de rexeneración. Despois de ser recollido, envíase ao forno reformador como combustible. Os pasos de rexeneración da torre de adsorción componse de 12 pasos: primeira caída uniforme, segunda caída uniforme, terceira caída uniforme, descarga cara adiante, descarga inversa, lavado, terceira subida uniforme, segunda subida uniforme, primeira subida uniforme e subida final. Despois da rexeneración, a torre de adsorción volve ser capaz de tratar o gas convertido e producir hidróxeno. As cinco torres de adsorción tórnanse para levar a cabo os pasos anteriores para garantir o tratamento continuo. O propósito de converter gas e producir hidróxeno continuamente ao mesmo tempo.

Características do dispositivo

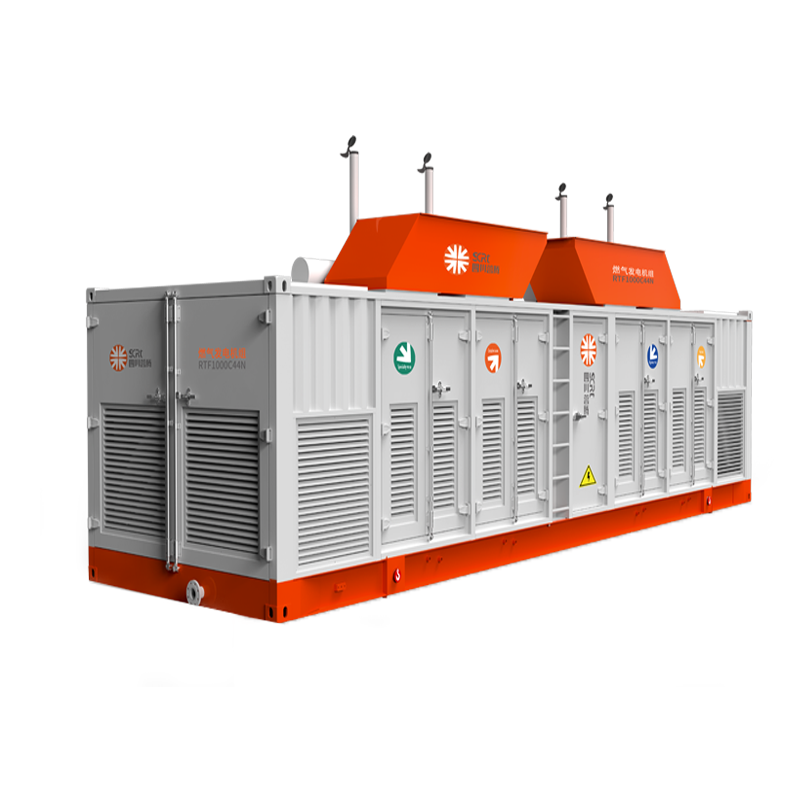

O deseño xeral montado sobre patines cambia o modo de instalación tradicional no lugar. A través do procesamento, produción, tubos e formación de deslizamentos na empresa, todo o proceso de control de produción de materiais, detección de defectos e proba de presión na empresa realízase plenamente, o que resolve fundamentalmente o risco de control de calidade causado pola construción no lugar do usuario, e realmente logra o control de calidade de todo o proceso.

Todos os produtos están montados na empresa. Adóptase a idea de fabricar na fábrica. Despois de pasar a verificación de fábrica, son desmontados segundo o esquema de desmontaxe establecido e son enviados ao sitio do usuario para a súa montaxe. O volume de construción no lugar é pequeno e o ciclo de construción é curto.

O grao de automatización é moi alto. O funcionamento do dispositivo pódese supervisar e controlar de forma totalmente automática a través do sistema superior, e os datos clave poden cargarse no servidor na nube en tempo real para a detección remota, para realizar a xestión non tripulada no lugar.

A mobilidade do dispositivo é moi forte. Segundo a situación específica do proxecto, o dispositivo pódese trasladar a outro lugar e utilizarse despois de ser montado de novo sobre patíns, para realizar a reutilización do equipo e garantir o máximo beneficio do valor do equipo.

Segundo a demanda de hidróxeno da estación de hidroxenación, realice un deseño de proceso estándar e o principio de deseño de combinación segundo o módulo de proceso para realizar a produción estandarizada de produtos e formar produtos de serie estándar, o que é conveniente para a xestión do equipo do usuario, recambio común. pezas e reducir o custo de operación da unidade.

En resumo, a unidade de produción de hidróxeno de gas natural montada en patines é a fonte de hidróxeno máis adecuada para o funcionamento futuro da estación de hidroxenación.

A unidade de desnitrificación elimina o nitróxeno do gas natural para preparar a transmisión por canalización. Segundo os datos do Instituto de Investigación de Gas Natural, o 17% das reservas de gas natural dos Estados Unidos conteñen alto contido de nitróxeno. A maioría das normas de gasodutos requiren que o contido de nitróxeno no gas natural sexa inferior ao 4%. O gas natural con alto contido de nitróxeno está basicamente varado porque non se pode transportar ao mercado por canalizacións. Se hai demasiado nitróxeno na canalización, existe o risco de tapón de gas ou de mala combustión. O nitróxeno tamén dilúe o poder calorífico do gas, o que resulta nunha diminución do BTU e do seu valor.

A unidade de desnitrificación elimina o nitróxeno do gas natural para preparar a transmisión por canalización. Segundo os datos do Instituto de Investigación de Gas Natural, o 17% das reservas de gas natural dos Estados Unidos conteñen alto contido de nitróxeno. A maioría das normas de gasodutos requiren que o contido de nitróxeno no gas natural sexa inferior ao 4%. O gas natural con alto contido de nitróxeno está basicamente varado porque non se pode transportar ao mercado por canalizacións. Se hai demasiado nitróxeno na canalización, existe o risco de tapón de gas ou de mala combustión. O nitróxeno tamén dilúe o poder calorífico do gas, o que resulta nunha diminución do BTU e do seu valor.

Debido a que o nitróxeno (N2) e o metano (CH4) teñen tamaños moleculares similares e baixas constantes dieléctricas, e a falta de reactividade selectiva, como o dióxido de carbono ou o sulfuro de hidróxeno en unidades de amina, a desnitrificación é unha separación técnica difícil.

-

Selección masiva de alta calidade e baixo prezo...

-

Prezo barato China 200kw Arranque eléctrico Natura...

-

Planta de GNL de 3,5 ~ 7 MMSCFD e Planta de GNL montada en patines

-

Profesional China Nitróxeno Líquido Osíxeno Argón...

-

Prazo de execución curto para China 500kw 700kw 1MW 2MW 4...

-

Proba personalizada de 50 a 100 MMSCFD trifásica e separación...