Ukupne karakteristike

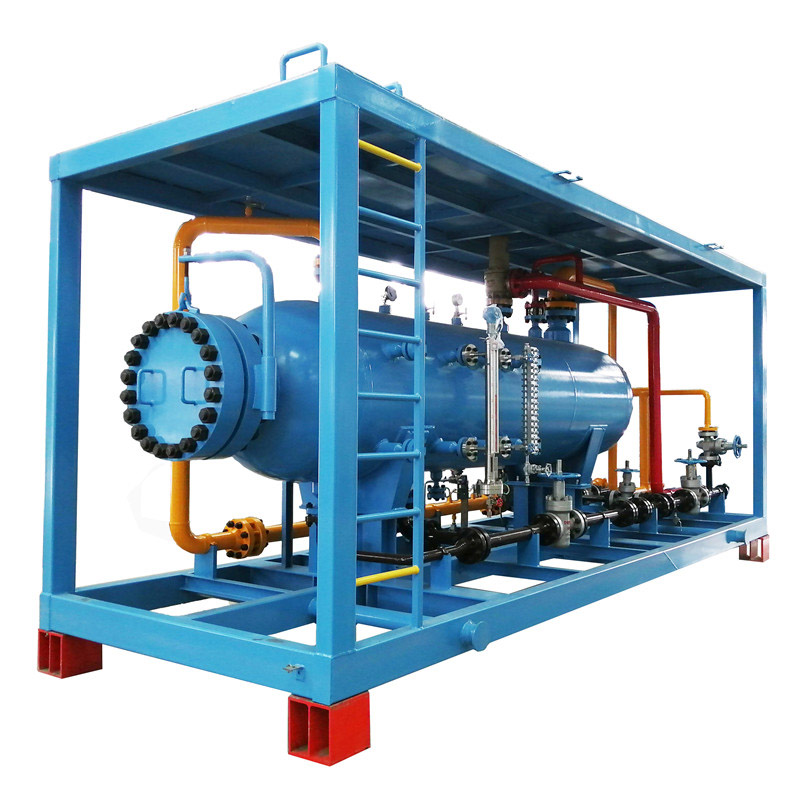

Cjelokupni dizajn montiran na klizač mijenja tradicionalni način postavljanja na licu mjesta. Preradom, proizvodnjom, cjevovodom i oblikovanjem klizača u poduzeću, kompletna kontrola proizvodnje materijala, otkrivanje grešaka i ispitivanje tlaka u poduzeću u potpunosti se ostvaruje, što temeljno rješava rizik kontrole kvalitete uzrokovan konstrukcijom korisnika na licu mjesta, i uistinu postiže kontrolu kvalitete cijelog procesa.

Svi proizvodi montirani su na klizne nosače u tvrtki. Usvojena je ideja o proizvodnji u tvornici. Nakon što prođu tvorničku provjeru, rastavljaju se prema utvrđenoj shemi rastavljanja i šalju na mjesto korisnika na ponovnu montažu. Obim izgradnje na gradilištu je mali, a ciklus izgradnje kratak.

Stupanj automatizacije je vrlo visok. Rad uređaja može se potpuno automatski nadzirati i kontrolirati putem gornjeg sustava, a ključni podaci mogu se učitati na poslužitelj u oblaku u stvarnom vremenu za daljinsko otkrivanje, kako bi se ostvarilo upravljanje bez posade na licu mjesta.

Mobilnost uređaja je vrlo jaka. U skladu s specifičnom situacijom projekta, uređaj se može premjestiti na drugo mjesto i koristiti nakon ponovne montaže na klizni nosač, kako bi se ostvarila ponovna uporaba opreme i osigurala maksimalna korist od vrijednosti opreme.

U skladu s potražnjom za vodikom u hidrogenacijskoj stanici, izvršite standardni dizajn procesa i princip dizajna kombinacije prema procesnom modulu kako biste ostvarili standardiziranu proizvodnju proizvoda i formirali standardne serije proizvoda, što je pogodno za upravljanje korisničkom opremom, zajedničkom rezervnom dijelova i smanjiti troškove rada jedinice.

Ukratko, jedinica za proizvodnju vodika prirodnog plina montirana na nosaču najprikladniji je izvor vodika za budući rad hidrogenacijske stanice.

Tehnički prijedlog

Kompresija i konverzija prirodnog plina

Prirodni plin izvan ograničenja baterije najprije se kompresorom tlači na 1,6Mpa, zatim zagrijava na oko 380 ℃ pomoću predgrijača dovodnog plina u konvekcijskom dijelu peći za parni reformer i ulazi u desumporizator kako bi se uklonio sumpor u dovodnom plinu ispod 0,1 ppm. Desulfurizirani dovodni plin i procesna para (3,0 mpaa) Podesite predgrijač miješanog plina prema automatskoj vrijednosti H2O / ∑ C = 3 ~ 4, dodatno predgrijajte na više od 510 ℃ i ravnomjerno uđite u cijev za konverziju iz gornjeg skupljanja plina glavna cijev i gornja pigtail cijev. U sloju katalizatora metan reagira s parom stvarajući CO i H2. Toplina potrebna za pretvorbu metana osigurava se mješavinom goriva koja izgara na donjem plameniku. Temperatura pretvorenog plina iz reformer peći je 850 ℃, a visoka temperatura se pretvara u visoku temperaturu。 Kemijski plin ulazi u cijev kotla za otpadnu toplinu i proizvodi 3,0 mpaa zasićene pare. Temperatura plina za konverziju iz kotla otpadne topline pada na 300 ℃, a zatim plin za konverziju ulazi u predgrijač napojne vode kotla, hladnjak vode za plin za konverziju i separator vode za plin za konverziju kako bi se kondenzat odvojio od procesnog kondenzata, a procesni plin se šalje u PSA.

Prirodni plin kao gorivo miješa se s plinom za adsorpciju i desorpciju s promjenom tlaka, a zatim se volumen plina za gorivo u predgrijaču plina za gorivo prilagođava u skladu s temperaturom plina na izlazu iz reformer peći. Nakon prilagodbe protoka, gorivi plin ulazi u gornji plamenik za izgaranje kako bi se osigurala toplina reformerskoj peći.

Odsoljena voda se predgrijava pomoću predgrijača odsoljene vode i predgrijača napojne vode kotla i ulazi u paru nusproizvoda kotla za otpadni dimni plin i kotla za reformiranje otpadnog plina.

Kako bi napojna voda kotla zadovoljila zahtjeve, treba dodati malu količinu otopine fosfata i deoksidansa kako bi se poboljšalo stvaranje kamenca i korozija vode kotla. Bubanj će kontinuirano ispuštati dio kotlovske vode kako bi se kontrolirale ukupne otopljene čvrste tvari kotlovske vode u bubnju.

Adsorpcija s promjenama tlaka

PSA se sastoji od pet adsorpcijskih tornjeva. Jedan adsorpcijski toranj je u stanju adsorpcije u svakom trenutku. Komponente kao što su metan, ugljikov dioksid i ugljikov monoksid u plinu za konverziju ostaju na površini adsorbensa. Vodik se skuplja s vrha adsorpcijskog tornja kao neadsorpcijske komponente i šalje izvan granice. Adsorbent zasićen komponentama nečistoća desorbira se iz adsorbensa kroz korak regeneracije. Nakon što se sakupi, šalje se u reformatorsku peć kao gorivo. Koraci regeneracije adsorpcijskog tornja sastoje se od 12 koraka: prvi ravnomjerni pad, drugi ravnomjerni pad, treći ravnomjerni pad, pražnjenje naprijed, obrnuto pražnjenje, ispiranje, treće ravnomjerno podizanje, drugo ravnomjerno podizanje, prvo ravnomjerno podizanje i konačno podizanje. Nakon regeneracije, adsorpcijski toranj ponovno je sposoban za obradu pretvorenog plina i proizvodnju vodika. Pet adsorpcijskih tornjeva izmjenjuju se kako bi izvršili gore navedene korake kako bi osigurali kontinuirani tretman. Svrha pretvaranja plina i kontinuirane proizvodnje vodika u isto vrijeme.

-

Besplatan tvornički uzorak kineske stezaljke tipa prstena Brzo...

-

Brza dostava kineskih mini rukavica od čistog lateksa za ...

-

sustav za pročišćavanje prirodnog plina Commercial Alka...

-

Generator prirodnog plina sa zvučnom izolacijom od 1000 KW

-

Generator prirodnog plina sa zvučnom izolacijom od 250 KW

-

13 TPD Mini postrojenje za ukapljivanje LNG-a montirano na nosač