Általános jellemzők

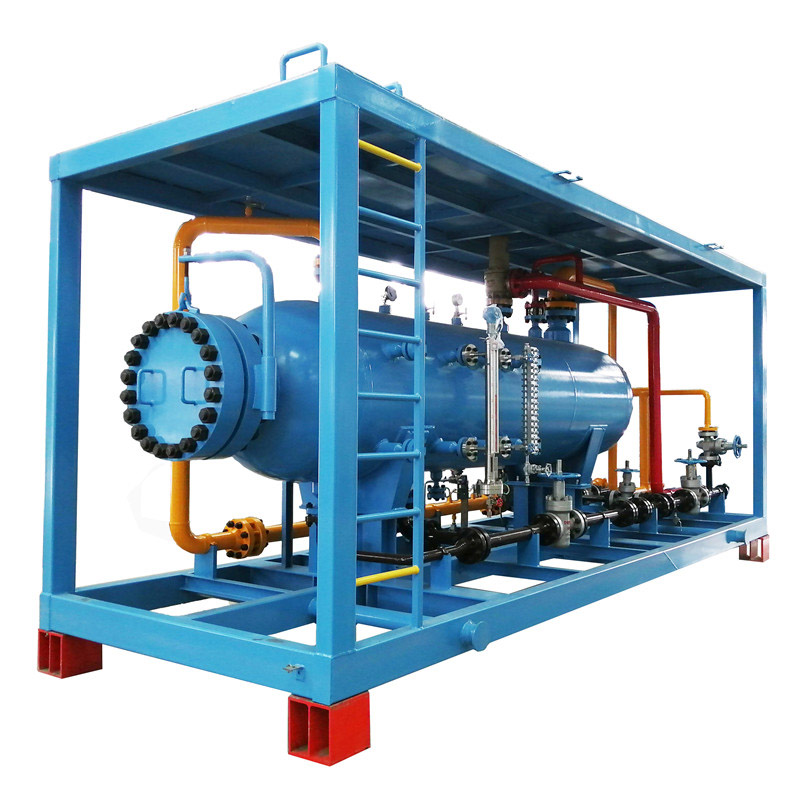

A csúszótalpakra szerelt általános kialakítás megváltoztatja a hagyományos helyszíni telepítési módot. A vállalaton belüli feldolgozáson, gyártáson, csövek és csúszóalakításokon keresztül teljes mértékben megvalósul az anyagok teljes folyamatának gyártásellenőrzése, a hibafeltárás és nyomáspróba a cégben, ami alapvetően megoldja a felhasználó helyszíni építéséből adódó minőség-ellenőrzési kockázatot, és valóban eléri a teljes folyamat minőségellenőrzését.

Minden termék csúszótalpakra van szerelve a cégben. A gyári gyártás ötletét elfogadják. Miután átment a gyári ellenőrzésen, a megállapított szétszerelési séma szerint szétszedik, és összeszerelés céljából elküldik a felhasználó telephelyére. A helyszíni építési volumen kicsi, az építési ciklus pedig rövid.

Az automatizálás mértéke nagyon magas. Az eszköz működése a felső rendszeren keresztül teljesen automatikusan felügyelhető és vezérelhető, a kulcsadatok pedig valós időben feltölthetők a felhőszerverre távérzékelés céljából, így a helyszínen valósítható meg a pilóta nélküli kezelés.

A készülék mobilitása nagyon erős. A projekt sajátos helyzetének megfelelően az eszköz áthelyezhető egy másik helyre, és az újbóli csúszótalpalás után használható, hogy megvalósítható legyen a berendezés újrafelhasználása és a berendezés értékének maximális haszna.

A hidrogénező állomás hidrogénigényének megfelelően hajtsa végre a szabványos folyamattervezést és a kombinációs tervezési elvet a folyamatmodul szerint, hogy megvalósítsa a termékek szabványos gyártását és szabványos sorozattermékeket képezzen, amely kényelmes a felhasználó berendezéskezeléséhez, közös tartalék alkatrészeket, és csökkenti az egység üzemeltetési költségét.

Összefoglalva, a csúszótalpas földgáz hidrogéntermelő egység a legalkalmasabb hidrogénforrás a hidrogénező állomás jövőbeni működéséhez.

Műszaki ajánlat

Földgáz sűrítés és átalakítás

Az akkumulátor határán kívül eső földgázt először 1,6 MPa nyomás alá helyezi a kompresszor, majd a betáplált gáz előmelegítője körülbelül 380 ℃-ra melegíti fel a gőzreformáló kemence konvekciós szakaszában, és belép a kéntelenítőbe, hogy eltávolítsa a betáplált gázban lévő ként. 0,1 ppm alatt. Kénmentesített betáplált gáz és technológiai gőz (3,0 mpaa) Állítsa be a kevert gáz előmelegítőt a H2O / ∑ C = 3 ~ 4 automatikus értékének megfelelően, melegítse elő tovább 510 ℃ fölé, és egyenletesen lépjen be a konverziós csőbe a felső gázgyűjtőből főcső és felső pigtail cső. A katalizátorrétegben a metán gőzzel reagálva CO és H2 keletkezik. A metán átalakításához szükséges hőt az alsó égőnél elégetett tüzelőanyag keverék biztosítja. A reformátor kemencéből kikerülő átalakított gáz hőmérséklete 850 ℃, a magas hőmérséklet pedig magas hőmérsékletűvé alakul át. A vegyi gáz a hulladékhő kazán csőoldalán belépve 3,0mpaa telített gőzt állít elő. A hulladékhő kazánból kilépő konverziós gáz hőmérséklete 300 ℃-ra csökken, majd a konverziós gáz a kazán tápvíz-előmelegítőjébe, a konverziós gáz vízhűtőjébe és a konverziós gáz vízleválasztójába kerül, hogy a kondenzátumot leválasztja a folyamat kondenzátumától, és folyamatgázt küldenek a PSA-ba.

A földgázt mint tüzelőanyagot összekeverik a nyomásingadozásos adszorpciós deszorpciós gázzal, majd a tüzelőanyag-előmelegítőbe jutó tüzelőgáz térfogatát a reformer kemence kimeneténél lévő gáz hőmérsékletének megfelelően állítják be. Az áramlás beállítása után a tüzelőanyag belép a felső égőbe, hogy megégesse a hőt a reformer kemencébe.

A sótalanított vizet a sótalanvíz-előmelegítő és a kazán tápvíz-előmelegítő előmelegíti, és belép a füstgáz- és a reformgáz-hulladékkazán melléktermékgőzébe.

Annak érdekében, hogy a kazán tápvize megfeleljen a követelményeknek, kis mennyiségű foszfát oldatot és dezoxidálószert kell hozzáadni a kazánvíz lerakódásának és korróziójának javítása érdekében. A dobnak folyamatosan ki kell engednie a kazánvíz egy részét, hogy szabályozza a kazánvíz teljes oldott szilárdanyag-tartalmát a dobban.

Nyomáslengés adszorpció

A PSA öt adszorpciós toronyból áll. Egy adszorpciós torony bármikor adszorpciós állapotban van. Az olyan komponensek, mint a metán, a szén-dioxid és a szén-monoxid a konverziós gázban, az adszorbens felületén maradnak. A hidrogént az adszorpciós torony tetejéről nem adszorpciós komponensként gyűjtik össze, és a határon kívülre juttatják. A szennyező komponensekkel telített adszorbens a regenerálási lépés során deszorbeálódik az adszorbensből. Összegyűjtése után tüzelőanyagként a reformátor kemencébe kerül. Az adszorpciós torony regenerációs lépései 12 lépésből állnak: első egyenletes ejtés, második egyenletes ejtés, harmadik egyenletes ejtés, előremenő kisülés, fordított kisütés, öblítés, harmadik egyenletes emelkedés, második egyenletes emelkedés, első egyenletes emelkedés és végső emelkedés. A regeneráció után az adszorpciós torony ismét alkalmas az átalakított gáz kezelésére és hidrogén előállítására. Az öt adszorpciós torony felváltva hajtja végre a fenti lépéseket a folyamatos kezelés érdekében. A cél a gáz átalakítása és a hidrogén folyamatos előállítása egyidejűleg.