Kopējās īpašības

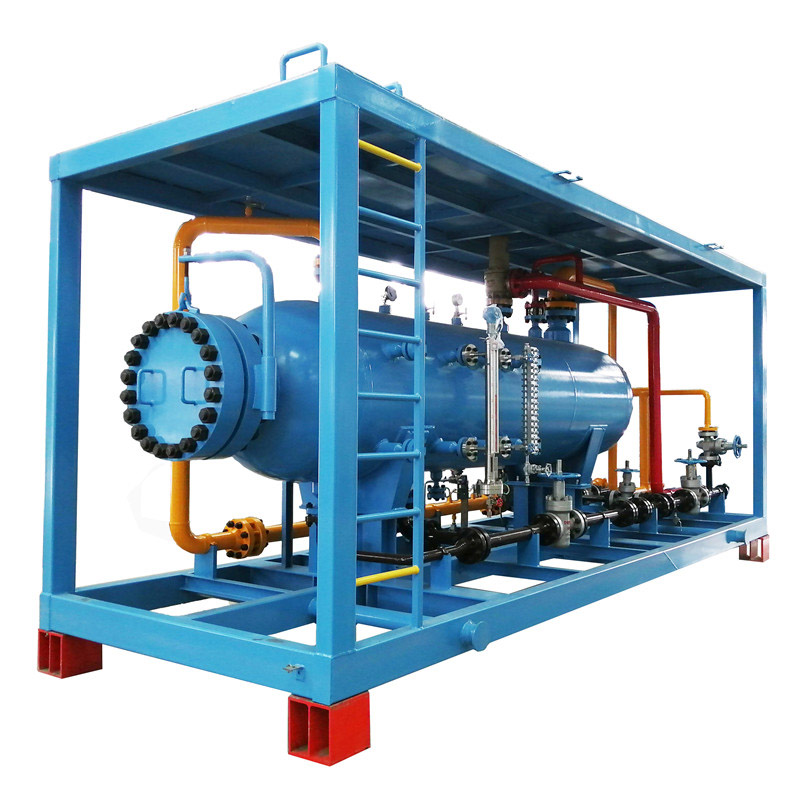

Kopējais slīdēšanas dizains maina tradicionālo uzstādīšanas uz vietas režīmu. Izmantojot apstrādi, ražošanu, cauruļvadu un slīdņu formēšanu uzņēmumā, visa procesa materiālu ražošanas kontrole, defektu noteikšana un spiediena pārbaude uzņēmumā tiek pilnībā realizēta, kas fundamentāli atrisina kvalitātes kontroles risku, ko rada lietotāja būvniecība uz vietas, un patiesi. panāk visa procesa kvalitātes kontroli.

Visi izstrādājumi uzņēmumā tiek montēti uz sāniem. Tiek pieņemta ideja par ražošanu rūpnīcā. Pēc rūpnīcas pārbaudes tie tiek izjaukti saskaņā ar izveidoto demontāžas shēmu un nosūtīti uz lietotāja vietni atkārtotai montāžai. Būvniecības apjoms uz vietas ir neliels un būvniecības cikls ir īss.

Automatizācijas pakāpe ir ļoti augsta. Ierīces darbību var pilnībā automātiski uzraudzīt un kontrolēt, izmantojot augšējo sistēmu, un galvenos datus var reāllaikā augšupielādēt mākoņa serverī attālinātai noteikšanai, lai realizētu bezpilota pārvaldību uz vietas.

Ierīces mobilitāte ir ļoti spēcīga. Atbilstoši projekta konkrētajai situācijai ierīci var pārvietot uz citu vietu un lietot pēc atkārtotas slīdēšanas, lai realizētu iekārtas atkārtotu izmantošanu un nodrošinātu maksimālu labumu no iekārtas vērtības.

Atbilstoši hidrogenēšanas stacijas ūdeņraža pieprasījumam veiciet standarta procesa projektēšanu un kombinācijas projektēšanas principu saskaņā ar procesa moduli, lai realizētu standartizētu produktu ražošanu un izveidotu standarta sērijas produktus, kas ir ērti lietotāja aprīkojuma pārvaldībai, kopējai rezerves daļai. daļas un samazināt iekārtas ekspluatācijas izmaksas.

Rezumējot, uz sāniem montējamā dabasgāzes ūdeņraža ražošanas iekārta ir vispiemērotākais ūdeņraža avots turpmākai hidrogenēšanas stacijas darbībai.

Tehniskais piedāvājums

Dabasgāzes kompresija un pārveidošana

Dabasgāze, kas atrodas ārpus akumulatora robežvērtības, vispirms kompresors saspiež līdz 1,6 Mpa, pēc tam to uzsilda līdz aptuveni 380 ℃ padeves gāzes priekšsildītājs tvaika riformera krāsns konvekcijas sekcijā un nonāk desulfuizatorā, lai noņemtu sēru padeves gāzē. zem 0,1 ppm. Desulfurizētā padeves gāze un procesa tvaiks (3,0 mpaats) Noregulējiet jauktās gāzes priekšsildītāju atbilstoši automātiskajai vērtībai H2O / ∑ C = 3 ~ 4, tālāk uzsildiet līdz vairāk nekā 510 ℃ un vienmērīgi ievadiet konversijas cauruli no augšējās gāzes savākšanas. galvenā caurule un augšējā čaula caurule. Katalizatora slānī metāns reaģē ar tvaiku, radot CO un H2. Metāna pārvēršanai nepieciešamo siltumu nodrošina degmaisījums, kas tiek sadedzināts apakšējā deglī. Pārveidotās gāzes temperatūra no reformera krāsns ir 850 ℃, un augstā temperatūra tiek pārvērsta augstā temperatūrā. Ķīmiskā gāze nonāk siltuma katla caurules pusē, lai ražotu 3,0 mpaa piesātinātu tvaiku. Pārveidošanas gāzes temperatūra no atkritumsiltuma katla nokrītas līdz 300 ℃, un pēc tam konversijas gāze nonāk katla padeves ūdens priekšsildītājā, konversijas gāzes ūdens dzesētājā un konversijas gāzes ūdens separatorā, lai savukārt atdalītu kondensātu no procesa kondensāta un procesa gāze tiek nosūtīta uz PSA.

Dabasgāzi kā degvielu sajauc ar spiediena svārstību adsorbcijas desorbcijas gāzi, un pēc tam degvielas gāzes tilpumu degvielas gāzes priekšsildītājā noregulē atbilstoši gāzes temperatūrai reformera krāsns izejā. Pēc plūsmas regulēšanas deggāze nonāk augšējā degli, lai sadedzinātu, lai nodrošinātu siltumu reformatora krāsnī.

Atsāļoto ūdeni iepriekš uzsilda atsālītā ūdens priekšsildītājs un katla padeves ūdens priekšsildītājs, un tas nonāk dūmgāzu atkritumu katla un reformēšanas gāzes atkritumu katla blakusproduktā.

Lai katla padeves ūdens atbilstu prasībām, ir jāpievieno neliels daudzums fosfāta šķīduma un deoksidētāja, lai uzlabotu katla ūdens atkaļķošanu un koroziju. Tvertnei ir nepārtraukti jāizvada daļa no katla ūdens, lai kontrolētu kopējo katla ūdens izšķīdušo cieto vielu daudzumu tvertnē.

Spiediena svārstību adsorbcija

PSA sastāv no pieciem adsorbcijas torņiem. Viens adsorbcijas tornis jebkurā laikā atrodas adsorbcijas stāvoklī. Tādi komponenti kā metāns, oglekļa dioksīds un oglekļa monoksīds konversijas gāzē paliek uz adsorbenta virsmas. Ūdeņradis tiek savākts no adsorbcijas torņa augšdaļas kā neadsorbcijas sastāvdaļas un tiek nosūtīts ārpus robežas. Ar piemaisījumu komponentiem piesātinātais adsorbents tiek desorbēts no adsorbenta reģenerācijas posmā. Pēc savākšanas to nosūta uz reformatora krāsni kā degvielu. Adsorbcijas torņa reģenerācijas posmi sastāv no 12 soļiem: pirmais vienmērīgs kritums, otrais vienmērīgs kritums, trešais vienmērīgs kritums, izlāde uz priekšu, reversā izlāde, skalošana, trešais vienmērīgs pacēlums, otrais vienmērīgs kāpums, pirmais vienmērīgs pacēlums un pēdējais kāpums. Pēc reģenerācijas adsorbcijas tornis atkal spēj apstrādāt pārveidoto gāzi un ražot ūdeņradi. Pieci adsorbcijas torņi pārmaiņus veic iepriekš minētās darbības, lai nodrošinātu nepārtrauktu apstrādi. Mērķis ir pārveidot gāzi un vienlaikus nepārtraukti ražot ūdeņradi.

-

Rūpnīcas bezmaksas paraugs Ķīnas skavas gredzena tipa ātrais...

-

Ātra piegāde Ķīnas tīra lateksa mini cimdi priekš ...

-

dabasgāzes attīrīšanas sistēma Komerciālā Alka...

-

1000KW skaņas necaurlaidīgs dabasgāzes ģenerators

-

250KW skaņas necaurlaidīgs dabasgāzes ģenerators

-

13 TPD Mini SDG sašķidrināšanas iekārta