Фабрика за Кина за Кина Разменувач на топлина со компактна структура целосно заварена плоча што се користи во фракционирање Ngl,

Десулфуризација во Кина за производство на водород,Прочистување на гасот од рерната кокс,

Технолошки процес

Компресија и конверзија на природен гас

Природниот гас надвор од границата на батеријата најпрво се притиска до 1,6Mpa од компресорот, потоа се загрева до околу 380 ℃ со предгрејачот на напојниот гас во конвекциониот дел на реформаторската печка на пареа и влегува во десулфуризаторот за да се отстрани сулфурот во доводниот гас. под 0,1 ppm. Десулфурираниот напојувачки гас и процесната пареа (3,0mpaa) Прилагодете го мешаниот предгрејач на гас според автоматската вредност на H2O / ∑ C = 3 ~ 4, дополнително загрејте на повеќе од 510 ℃ и рамномерно влезете во цевката за конверзија од горниот собир на гас главната цевка и горната пигташка цевка. Во слојот на катализаторот, метанот реагира со пареа за да генерира CO и H2. Топлината потребна за конверзија на метанот ја обезбедува мешавината на горивото согорена на дното на пламеникот. Температурата на конвертираниот гас надвор од реформаторската печка е 850 ℃, а високата температура се претвора во висока температура. Хемискиот гас влегува во цевката на котелот за отпадна топлина за да произведе 3,0mpaa заситена пареа. Температурата на конверзниот гас од котелот за отпадна топлина паѓа на 300 ℃, а потоа гасот за конверзија влегува во предгрејачот за напојување на котелот, ладилникот за вода за конверзија и сепараторот за вода за конверзија гас за да се оддели кондензатот од процесниот кондензат и процесниот гас се испраќа до PSA.

Природниот гас како гориво се меша со гасот за десорпција на адсорпција со нишање на притисокот, а потоа волуменот на горивниот гас во предгрејачот на горивниот гас се прилагодува според температурата на гасот на излезот од реформаторската печка. По прилагодувањето на протокот, горивниот гас влегува во горниот пламеник за согорување за да обезбеди топлина на реформаторската печка.

Десолената вода се загрева со предгрејачот за десолена вода и предгрејачот на вода за напојување на котелот и навлегува во нуспроизводната пареа на котелот за отпадни димни гасови и реформативниот котел за отпаден гас.

Со цел водата за напојување на котелот да ги исполни барањата, ќе се додаде мала количина фосфатен раствор и деоксидатор за да се подобри скалирањето и корозијата на котелската вода. Барабанот треба постојано да испушта дел од котелската вода за да ги контролира вкупните растворени цврсти материи од котелската вода во барабанот.

Адсорпција на нишање на притисокот

PSA се состои од пет кули за адсорпција. Една адсорпциона кула е во состојба на адсорпција во секое време. Компонентите како што се метан, јаглерод диоксид и јаглерод моноксид во конверзивниот гас остануваат на површината на адсорбентот. Водородот се собира од врвот на кулата за адсорпција како компоненти што не се адсорпција и се испраќа надвор од границата. Адсорбентот заситен од компонентите на нечистотија се десорбира од адсорбентот преку чекорот на регенерација. Откако ќе се собере, се испраќа во реформаторската печка како гориво. Чекорите за регенерација на кулата за адсорпција се составени од 12 скалила: прво еднообразно паѓање, второ еднообразно паѓање, трето еднообразно паѓање, напред празнење, обратно празнење, испирање, трето рамномерно издигнување, второ еднообразно издигнување, прво еднообразно кревање и последно издигнување. По регенерацијата, кулата за адсорпција повторно е способна да го третира конвертираниот гас и да произведува водород. Петте кули за адсорпција наизменично ги извршуваат горенаведените чекори за да обезбедат континуиран третман. Целта на конвертирање на гас и континуирано производство на водород во исто време.

Карактеристики на уредот

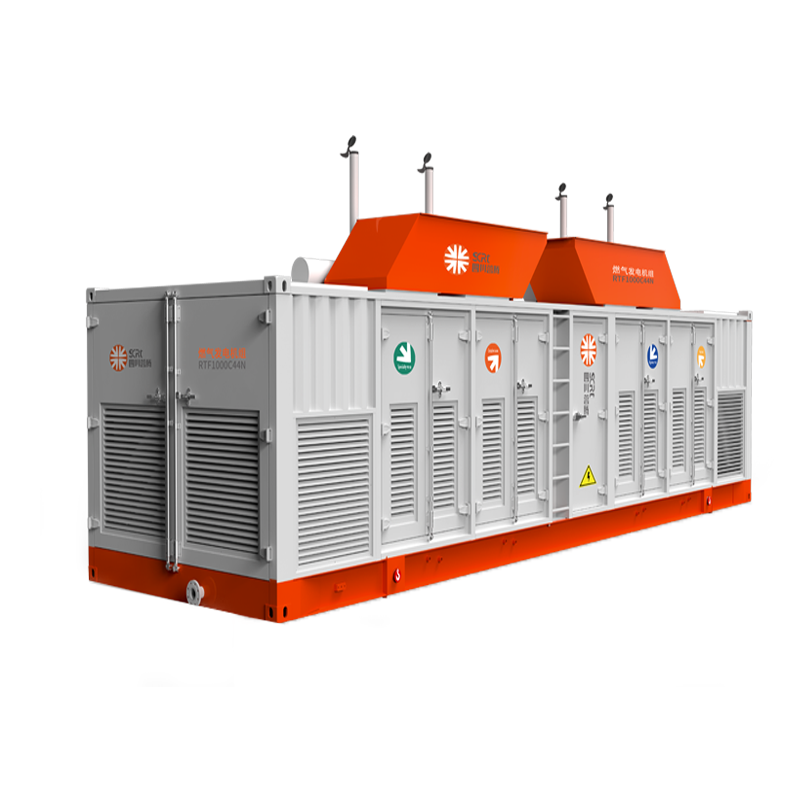

Целокупниот дизајн монтиран на лизгање го менува традиционалниот режим на инсталација на лице место. Преку преработка, производство, цевководи и обликување на лизгање во компанијата, целосно се реализира целокупната производствена контрола на материјалите, откривање на недостатоци и тестирање на притисок во компанијата, што суштински го решава ризикот од контрола на квалитетот предизвикан од изградбата на лице место на корисникот, и навистина ја постигнува контролата на квалитетот на целиот процес.

Сите производи се монтирани со лизгање во компанијата. Идејата за производство во фабриката е усвоена. Откако ќе ја поминат фабричката верификација, тие се расклопуваат според утврдената шема за расклопување и се испраќаат на страницата на корисникот за повторно склопување. Обемот на градба на терен е мал, а циклусот на градба е краток.

Степенот на автоматизација е многу висок. Работата на уредот може целосно автоматски да се следи и контролира преку горниот систем, а клучните податоци може да се прикачат на облак серверот во реално време за далечинско откривање, за да се реализира управувањето без екипаж на лице место.

Мобилноста на уредот е многу силна. Според специфичната ситуација на проектот, уредот може да се премести на друго место и да се користи откако повторно ќе се монтира со лизгање, за да се реализира повторната употреба на опремата и да се обезбеди максимална корист од вредноста на опремата.

Според побарувачката на водород на станицата за хидрогенизација, извршете стандарден дизајн на процес и принципот на дизајн на комбинација според процесниот модул за да го реализирате стандардизираното производство на производи и да формирате стандардни сериски производи, што е погодно за управување со опремата на корисникот, заедничка резервна делови и намалување на оперативните трошоци на единицата.

Сумирајќи, единицата за производство на водород на природен гас со лизгање е најпогодниот извор на водород за идната работа на станицата за хидрогенизација.

Единицата за денитрификација го отстранува азот од природниот гас за да се подготви за пренос на гасоводот. Според податоците на Институтот за истражување на природен гас, 17% од резервите на природен гас во САД содржат висока содржина на азот. Повеќето стандарди за гасоводот бараат содржината на азот во природниот гас да биде помала од 4%. Природниот гас со висока содржина на азот е во основа заглавен бидејќи не може да се транспортира до пазарот преку цевководи. Ако има премногу азот во цевководот, постои ризик од приклучок за гас или лошо согорување. Азотот, исто така, ја разредува калориската вредност на гасот, што резултира со намалување на BTU и неговата вредност.

Единицата за денитрификација го отстранува азот од природниот гас за да се подготви за пренос на гасоводот. Според податоците на Институтот за истражување на природен гас, 17% од резервите на природен гас во САД содржат висока содржина на азот. Повеќето стандарди за гасоводот бараат содржината на азот во природниот гас да биде помала од 4%. Природниот гас со висока содржина на азот е во основа заглавен бидејќи не може да се транспортира до пазарот преку цевководи. Ако има премногу азот во цевководот, постои ризик од приклучок за гас или лошо согорување. Азотот, исто така, ја разредува калориската вредност на гасот, што резултира со намалување на BTU и неговата вредност.

Бидејќи азотот (N2) и метанот (CH4) имаат слични молекуларни големини и ниски диелектрични константи и недостаток на селективна реактивност, како што се јаглерод диоксид или водород сулфид во аминските единици, денитрификацијата е тешко техничко раздвојување

-

Масовен избор за висок квалитет и ниска цена...

-

Ефтина цена Кина 200kw Електричен старт Natura...

-

3,5~7 MMSCFD LNG постројка и Skid Mounted LNG постројка

-

Професионален кинески течен азот кислороден аргон...

-

Кратко време на довод за Кина 500kw 700kw 1MW 2MW 4...

-

Прилагодено 50 до 100 MMSCFD 3фазен тест и сепарк...