1.Technische vereisten

Het proces van de TEG (apparatuur voor dehydratatie van triethyleenglycol) moeten voldoen aan de relevante nationale normen en specificaties;

Ontwerpdruk apparatuur: 1320 psig;

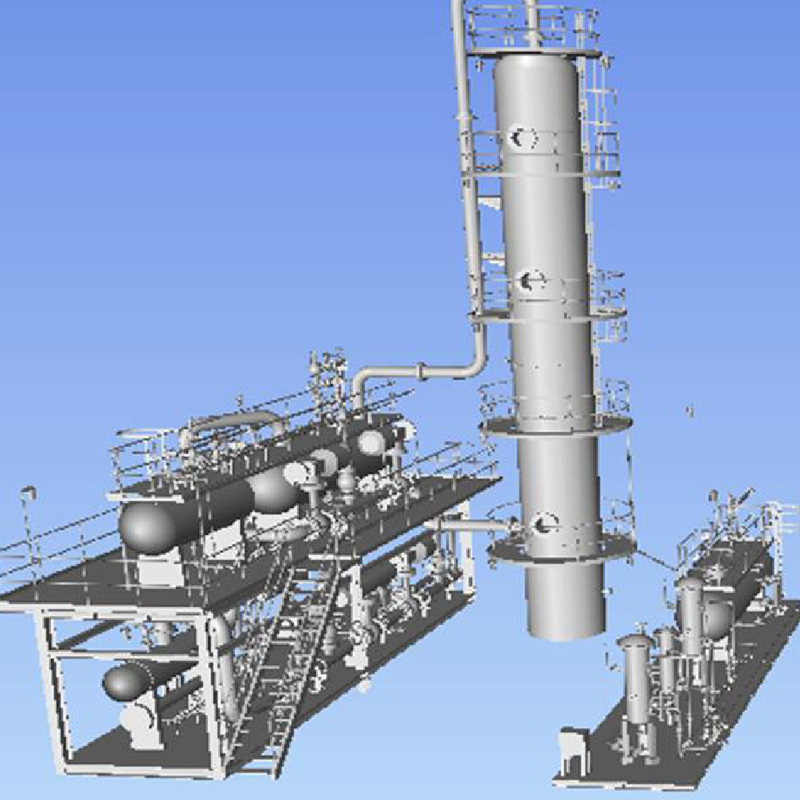

Op skid gemonteerdgaszuiveringsplant, de processtroom van de apparatuurskid is soepel, de lay-out van de apparatuur is redelijk en er is voldoende ruimte voor productie en onderhoud;

330 dagen per jaar in bedrijf en de rest voor onderhoud;

Het bakmateriaal van de toren moet van RVS 316 zijn of van een ander materiaal dat geschikt is voor corrosie.

Ontwerpniveau #600,

Ontwerptemperatuur van het apparaat: 200 graden Fahrenheit.

Overweeg een hoog CO2-gehalte waar corrosie kan optreden.

Aminestrippers en andere corrosiegevoelige apparatuur moeten inwendig worden gecoat.

Roterende apparatuur moet van een betrouwbare fabrikant zijn.

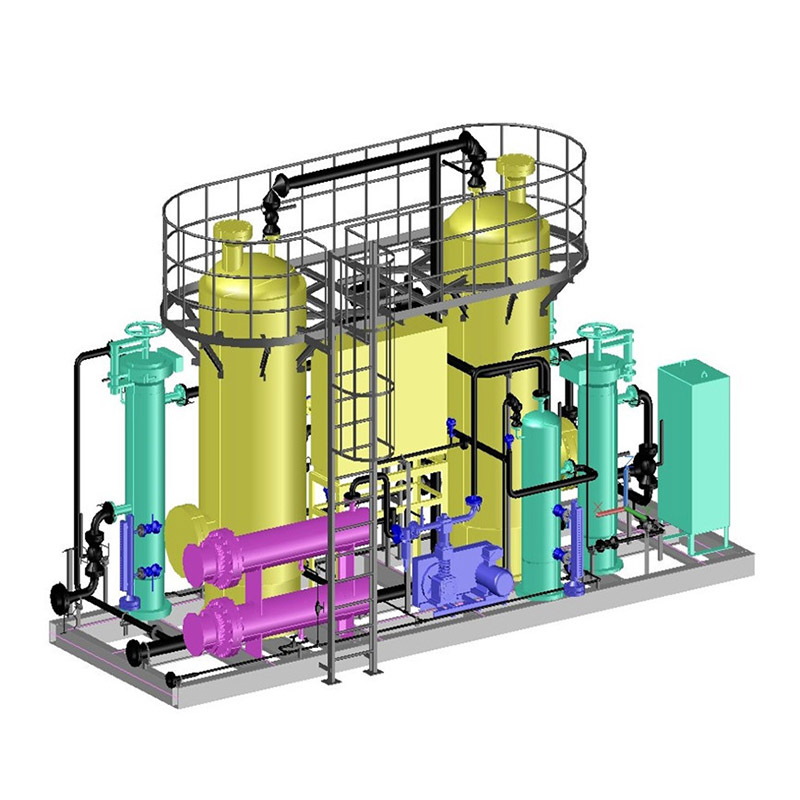

2. Beschrijving procestechnologie

Het verzadigde natte aardgas stroomt door defilterscheider om de druppeltjes van 5 μm en groter te scheiden, en gaat vervolgens de gas-vloeistofscheider van het dehydratatieapparaat binnen om de vrije vloeistof te scheiden. Het afgescheiden gas komt het absorptiegedeelte binnen via de gasstijgleiding van de absorptietoren. Het geregenereerde triethyleenglycol wordt bovenaan de absorptietoren gesproeid en wordt van onderaf op de absorptietoren volledig in contact gebracht met het aardgas om massaoverdracht en -uitwisseling uit te voeren om vocht te verwijderen. Het aardgas waaruit het vocht is verwijderd, wordt uit de mistcollector op de toren verwijderd om glycoldruppeltjes groter dan 5 μm te verwijderen en verlaat vervolgens de toren.

Nadat het de toren heeft verlaten, gaat het een warmtewisselaar in de behuizing binnen en wisselt warmte uit met de hete magere glycol voordat het de toren binnengaat om de temperatuur van het triethyleenglycol te verlagen. Het aardgas komt na warmte-uitwisseling de filterscheider binnen om de meegevoerde glycol te scheiden en komt vervolgens in de externe pijpleiding terecht. Het rijke triethyleenglycol dat het vocht in het aardgas heeft geabsorbeerd, stroomt uit de absorptietoren en komt in de vloeistofniveauregelklep terecht. Na drukverlaging komt het in de refluxkoelspiraal bovenaan de rijke vloeistofrectificatiekolom terecht en wisselt warmte uit met de hete stoom die in de herverdamper wordt gegenereerd om te zorgen voor reflux aan de bovenkant van de kolom. Na het leveren van de refluxkoelcapaciteit aan de bovenkant van de kolom, wordt deze verwarmd tot ongeveer 50 ℃ en gaat vervolgens uit de spoel naar de triethyleenglycol-flashtank. De rijke glycol wordt in de flash-tank drukloos gemaakt tot 0,4 mpa ~ 0,6 mpa, en de koolwaterstof gas en andere gassen opgelost in de triethyleenglycol worden uitgedampt, en dit deel van het gas wordt gebruikt als brandstofgas voor de verbranding van de herverdamper.

De geflashte rijke vloeibare triethyleenglycol komt het mechanische filter binnen om de mechanische onzuiverheden eruit te filteren, en gaat vervolgens het actieve koolfilter binnen om de koolwaterstofstoffen opgelost in de triethyleenglycol en de afgebroken stoffen van de triethyleenglycol verder te adsorberen. Vervolgens gaat het de arm-rijke vloeibare warmtewisselaar van het plaattype binnen, wisselt warmte uit met het hoge temperatuur magere triethyleenglycol uit de warmtewisselingsbuffertank in het onderste deel van de triethyleenglycol-herverdamper en warmt op tot ~150 °C om binnen te komen. de rijke vloeistofrectificatiekolom.

In de triethyleenglycol-herverdamper in het onderste deel van de rectificatiekolom wordt de triethyleenglycol verwarmd tot 193 ℃ en wordt het water in de triethyleenglycol gefractioneerd en afgevoerd vanaf de bovenkant van de rectificatiekolom door het fractioneringseffect van de rectificatiekolom. De magere glycol met een concentratie van ongeveer 99% (gew.) stroomt over van de arme vloeistofstripkolom in de herverdamper naar de onderste triethyleenglycol-warmtewisselingsbuffertank. Onder invloed van het droge gas in de magere vloeistofstripkolom kan de magere glycolconcentratie die de buffertank voor warmtewisseling binnenkomt 99,5% ~ 99,8% bereiken.

In de glycolbuffertank komt de arme glycol met een temperatuur van ongeveer 193 °C de arm-rijke glycol-warmtewisselaar binnen om warmte uit te wisselen met de rijke glycol, en de temperatuur daalt tot ongeveer 100 °C en komt in de pomp. De magere vloeibare triethyleenglycol wordt buiten de absorptietoren in de gas-vloeistofwarmtewisselaar gepompt en na afkoeling met de gaswarmtewisselaar uit de toren komt het vanaf het bovenste deel van de behuizing de bovenkant van de absorptietoren binnen om het proces te voltooien. circulatie van oplosmiddelen.

Een droog gas dat wordt onttrokken aan het drooggaspijpgedeelte bij de uitlaat van de absorptietoren is het stripgas van de rectificeerkolom.

3. Technische indicatoren

Verwerkingscapaciteit: 7MMSCFD

Bedieningsflexibiliteit: 50~120%

Productgas: watergehalte ≤7lb s/SCF

Ontwerplevensduur van stationaire apparatuur: 15 jaar

Bedrijfsuren: 330d/a

-

Groothandel korting China Gas Psa Unit 5A Molecu...

-

Hot Selling voor China V32 Kh310 normale temperatuur...

-

2019 groothandelsprijs China OEM productie Oi...

-

Korte doorlooptijd voor regenereerbare amorfe sorbe...

-

Prijsblad voor kwartszand roterende droogapparatuur

-

Fabriek Goedkope Hot China Fabrikant van Natuurlijke...