Vloeibaar aardgas (LNG) is aardgas, voornamelijk methaan, dat is afgekoeld tot vloeibare vorm voor gemakkelijke en veilige opslag en transport. Het neemt ongeveer 1/600ste van het volume aardgas in gasvormige toestand in beslag.

Wij leveren aardgasliquefactie-installaties op micro- (mini) en kleinschalige schaal. De capaciteit van de fabrieken omvat 13 tot meer dan 200 ton LNG-productie per dag (18.000 tot 300.000 Nm3/D).

Voedingsgas:

-

● Gestrande gasvelden

-

● Bijbehorend / afgefakkeld gas

-

● Biogas

-

● Pijpleidinggas

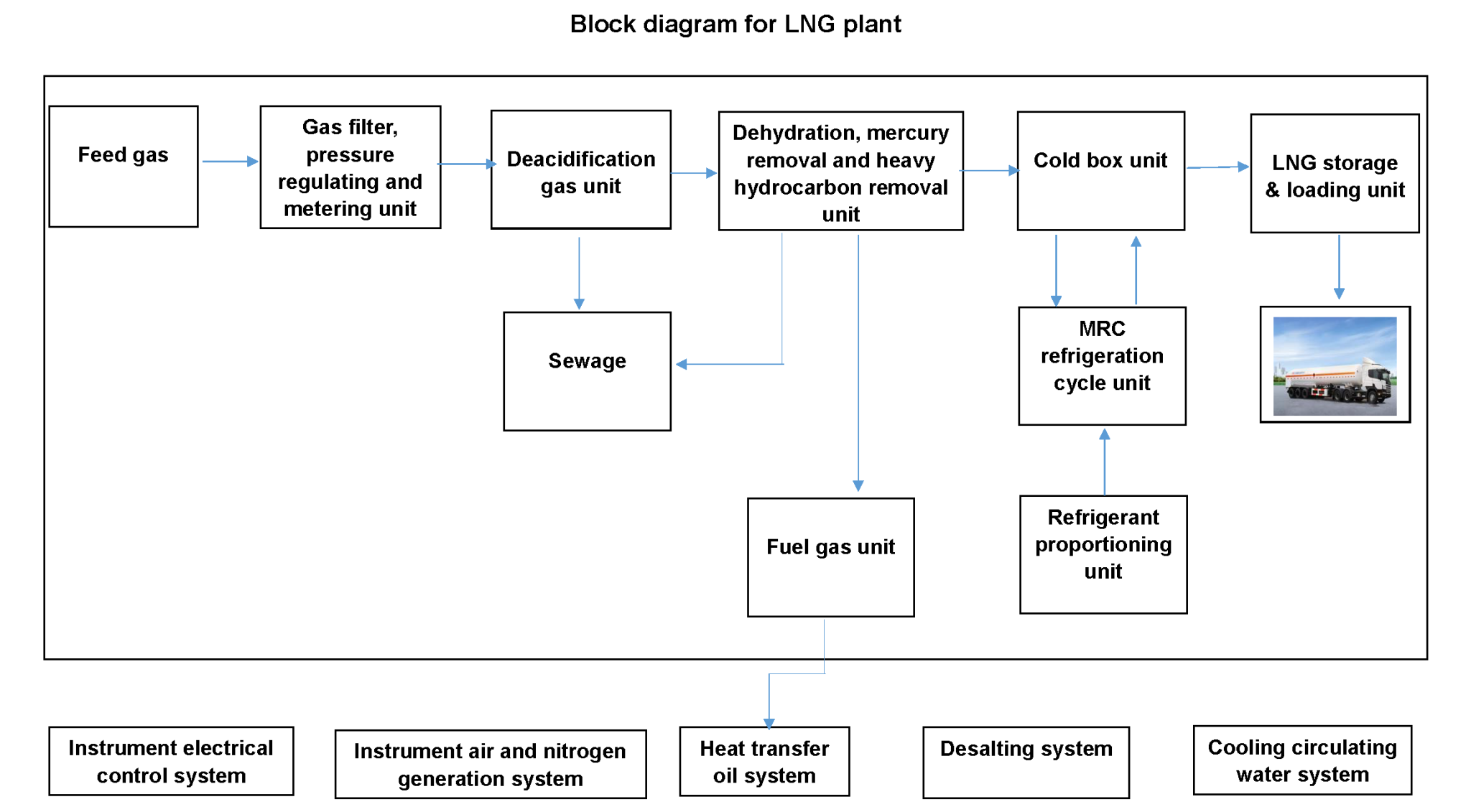

Een complete LNG-liquefactie-installatie omvat drie systemen: processysteem, instrumentbesturingssysteem en nutsvoorzieningssysteem. Afhankelijk van de verschillende luchtbronnen kan deze worden gewijzigd.

Afhankelijk van de feitelijke situatie van de gasbron, hanteren we het beste proces en het meest economische schema om aan de verschillende eisen van klanten te voldoen. Op ski's gemonteerde apparatuur maakt transport en installatie gemakkelijker.

1. Processysteem

Het aangevoerde aardgas wordt na filtratie, scheiding, drukregeling en dosering onder druk gezet en komt vervolgens in het aardgasvoorbehandelingssysteem terecht. Na het verwijderen van CO2, H2S, Hg, H2 O en zware koolwaterstoffen komen in de koelbox voor vloeibaar maken terecht. Vervolgens wordt het gekoeld in de platenwarmtewisselaar, gedenitrificeerd na vloeibaar maken, en vervolgens onderkoeld, gesmoord en geflitst naar de flashtank, en als laatste komt de gescheiden vloeibare fase de LNG-opslagtank binnen als LNG-producten.

Het stroomschema van de op een skid gemonteerde LNG-installatie is als volgt:

Het processysteem van de cryogene LNG-fabriek omvat:

-

● Voedingsgasfiltratie, scheiding, drukregeling en doseerunit;

-

● Voedingsgasdrukeenheid

-

● Voorbehandelingsunit (inclontzuring,uitdrogingen verwijdering van zware koolwaterstoffen, kwik en stof);

-

● MR-doseereenheid en MR-compressiecycluseenheid;

-

● LNG-liquefactie-eenheid (inclusief denitrificatie-eenheid);

1.1 Kenmerken van processysteem

1.1.1 Voedingsgasvoorbehandelingsunit

De procesmethode van de voorbehandelingseenheid voor voedingsgas heeft de volgende kenmerken:

-

●Ontzuring met MDEA-oplossingheeft de voordelen van kleine schuimvorming, lage corrosiviteit en klein amineverlies.

-

●Moleculaire zeefadsorptiewordt gebruikt voor diepe dehydratatie en heeft nog steeds een hoog adsorptievoordeel, zelfs bij lage partiële waterdampdruk.

-

● Het gebruik van met zwavel geïmpregneerde actieve kool om kwik te verwijderen is goedkoop in prijs. Kwik reageert met zwavel op met zwavel geïmpregneerde actieve kool om kwiksulfide te produceren, dat wordt geadsorbeerd aan actieve kool om het doel van kwikverwijdering te bereiken.

-

● Precisiefilterelementen kunnen de moleculaire zeef en het actieve koolstof onder 5 μm filteren.

1.1.2 Vloeibaarmaak- en koeleenheid

De geselecteerde procesmethode voor de liquefactie- en koeleenheid is MRC-koeling (gemengd koelmiddel), wat een laag energieverbruik met zich meebrengt. Deze methode heeft het laagste energieverbruik van de veelgebruikte koelmethoden, waardoor de productprijs concurrerend is op de markt. De koelmiddeldoseereenheid is relatief onafhankelijk van de circulerende compressie-eenheid. Tijdens bedrijf vult de doseereenheid koelmiddel bij naar de circulerende compressie-eenheid, waardoor de stabiele werkconditie van de circulerende compressie-eenheid behouden blijft; Nadat de unit is uitgeschakeld, kan de doseerunit het koelmiddel uit het hogedrukgedeelte van de compressie-eenheid opslaan zonder dat het koelmiddel wordt afgevoerd. Dit kan niet alleen koelmiddel besparen, maar ook de volgende opstarttijd verkorten.

Alle kleppen in de koelbox zijn gelast en er is geen flensverbinding in de koelbox om mogelijke lekkagepunten in de koelbox te minimaliseren.

1.2 Hoofduitrusting van elke eenheid

| S/N | Naam van eenheid | Belangrijke uitrusting | |

| 1 | Voedingsgasfiltratie-scheidings- en regeleenheid | Voedingsgasfilterscheider, debietmeter, drukregelaar, voedingsgascompressor | |

| 2 | Voorbehandelingseenheid | Ontzuringseenheid | Absorber en regenerator |

| Dehydratie-eenheid | Adsorptietoren, regeneratieverwarmer, regeneratiegaskoeler en regeneratiegasafscheider | ||

| Zware koolwaterstofverwijderingseenheid | Adsorptie toren | ||

| Kwikverwijderings- en filtratie-eenheid | Kwikverwijderaar en stoffilter | ||

| 3 | Vloeibaarmakingseenheid | Coldbox, platenwarmtewisselaar, separator, denitrificatietoren | |

| 4 | Koelunit met gemengd koelmiddel | Koelmiddelcirculatiecompressor en koelmiddeldoseertank | |

| 5 | LNG-laadeenheid | Laadsysteem | |

| 6 | Eenheid voor moerasherstel | Regenerator van moeras | |

2. Instrumentenbesturingssysteem

Om het productieproces van de complete set apparatuur effectief te bewaken en een betrouwbare werking en gemakkelijke bediening en onderhoud te garanderen, omvat het instrumentbesturingssysteem voornamelijk:

Gedistribueerd controlesysteem (DCS)

Veiligheidsinstrumentensysteem (SIS)

Brandalarm- en gasdetectiesysteem (FGS)

Gesloten televisiecircuit (CCTV)

Analyse systeem

En uiterst nauwkeurige instrumenten (flowmeter, analysator, thermometer, manometer) die voldoen aan de proceseisen. Dit systeem biedt perfecte configuratie-, inbedrijfstellings- en bewakingsfuncties, waaronder het verzamelen van procesgegevens, gesloten-lusregeling, bewakingsstatus van de werking van de apparatuur, alarmvergrendeling en -service, real-time gegevensverwerking en -weergave, trendservice, grafische weergave, rapportservice voor bedrijfsrecords en andere functies. Wanneer er een noodgeval is in de productie-eenheid of het FGS-systeem een alarmsignaal verzendt, verzendt het SIS een beveiligingsinterlocksignaal om de apparatuur ter plaatse te beschermen, en informeert het FGS-systeem tegelijkertijd de plaatselijke brandweer.

3. Nutssysteem

Dit systeem omvat voornamelijk: instrumentluchteenheid, stikstofeenheid, warmteoverdrachtsolie-eenheid, ontzoute watereenheid en koelcirculatiewatereenheid.

4. Vergelijking en selectie van procestechnologie

Het proces van het vloeibaar maken van aardgas omvat voorbehandeling (zuivering) van ruw gas, vloeibaar maken (of LNG-vloeibaarmakingsinstallatie), compressie van de koelmiddelcirculatie, productopslag, laden en hulpsysteem, enz. Het hoofdproces omvat het zuiveren van ruw gas en het vloeibaar maken van gezuiverd gas .

Selectie van het aardgaszuiveringsproces

Als ruw gas moet aardgas vóór het vloeibaar worden grondig worden gezuiverd. Dat wil zeggen om het zure gas, het water en de onzuiverheden in het voedingsgas, zoals H2S, CO2, H2O, Hg en aromatische koolwaterstoffen, te verwijderen om verstopping en corrosie van het gas te voorkomen. apparatuur en pijpleidingen als gevolg van bevriezing bij lage temperaturen. De volgende tabel vermeldt de voorbehandelingsnormen en het maximale gehalte aan onzuiverheden van het voedingsgas in de LNG-installatie.

Maximaal toelaatbaar onzuiverheidsgehalte van LNG-voedingsgas

| Onzuiverheid | Inhoudslimiet | Basis |

| H2O | A (het is toegestaan de oplosbaarheidslimiet te overschrijden zonder de opbrengst te beperken) | |

| CO2 | 50~100ppmV | B (limietoplosbaarheid) |

| H2S | C (producttechnische vereisten) | |

| Totaal zwavelgehalte | 10~50mg/Nm3 | C |

| Hg | A | |

| Aromatische koolwaterstoffen | ≤10 ppmV | A of B |

| Totale naftenische koolwaterstof | ≤10 ppmV | A of B |

-

Stille generatorset op gas van 150 kW tot ...

-

Prijslijst voor China Goede kwaliteit standby-uitvoer...

-

2 MW aardgasgeneratorset of gasgenerator

-

Hoogwaardige China 500/600/800kw Franse Boudewijn 1...

-

OEM China China 600kw keukenafvalbehandeling B...

-

aardgaszuiveringsinstallatie Pure Water Treatment ...