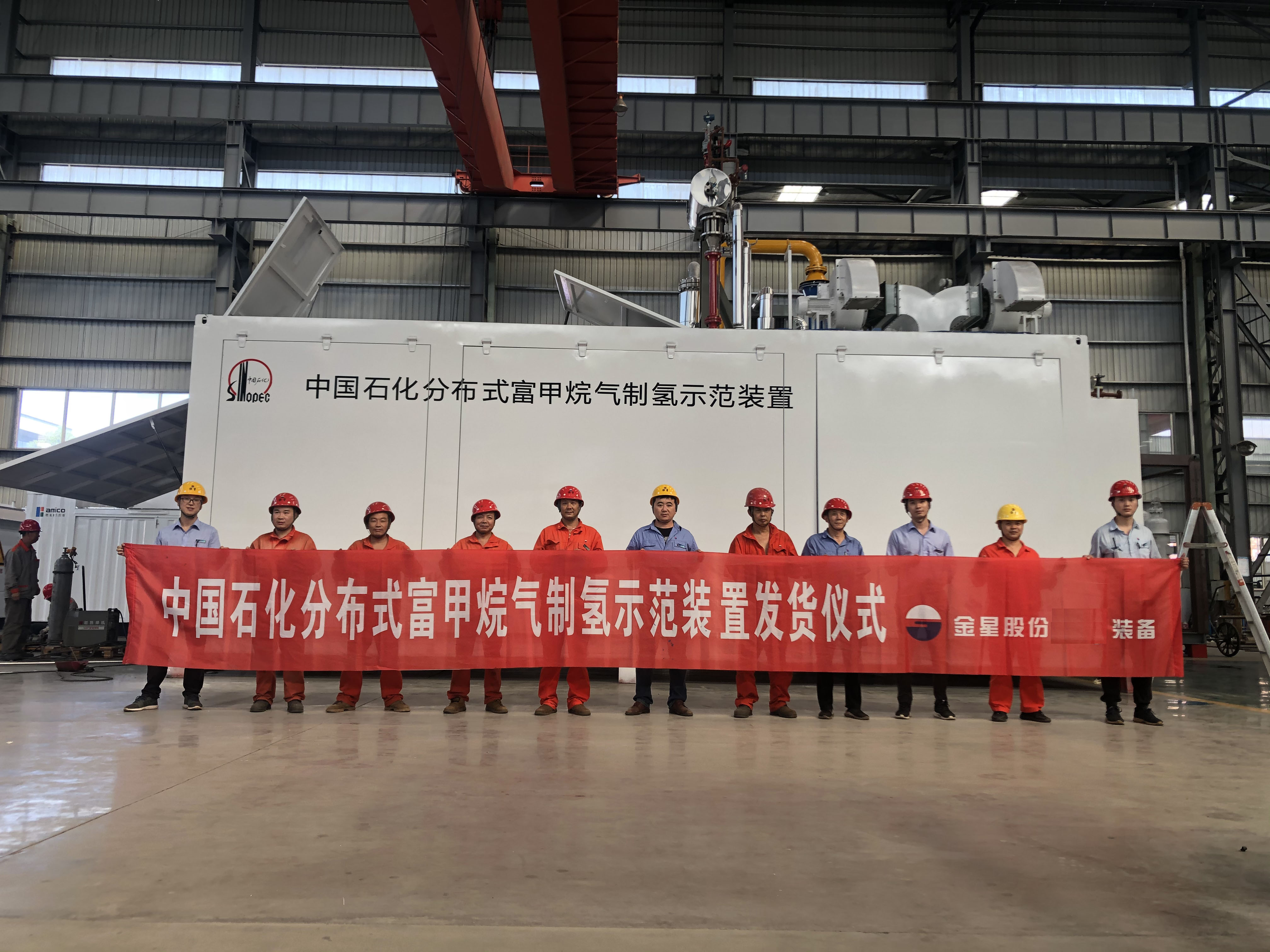

We hebben met succes onze productie en levering voltooid van de leveringsceremonie van 300 Nm3 / uur van de door Sinopec gedistribueerde fabriek voor waterstofproductie met rijk methaangas. Hier wil ik een korte introductie geven over het proces van waterstofproductie uit aardgas.

Met de intensivering van het energieverbruik is het vinden van nieuwe energie een belangrijke taak geworden. Als de meest potentiële energiebron heeft waterstof een breed scala aan bronnen, vrijwel geen vervuiling, een hoge conversie-efficiëntie en brede toepassingsmogelijkheden. De waterstofproductie uit aardgas kan de Chinese energiecrisis tot op zekere hoogte verlichten en de transformatie van de Chinese energiegebruiksstructuur verder bevorderen.

Dit artikel zal zich richten op het principe van waterstofproductie uit aardgas, het proces en de technologie van waterstofproductie uit aardgas, de classificatie van waterstofproductietechnologie uit aardgas en de kostenberekening van waterstofproductie uit aardgas.

1Principe en proces vanwaterstofproductie uit aardgas

1.1Principe van waterstofproductie uit aardgas

Het principe van het aardgaswaterstofproductieproces is om eerst aardgas voor te behandelen, vervolgens methaan en stoom om te zetten in koolmonoxide en waterstof in de reformer, en koolmonoxide om te zetten in kooldioxide en waterstof in de ploegentoren na terugwinning van afvalwarmte. De basis van deze procestechnologie wordt gerealiseerd op basis van aardgas-stoomconversietechnologie. In de shifttoren wordt de reactietemperatuur geregeld in aanwezigheid van een katalysator, en reageert het koolmonoxide in het conversiegas met water om waterstof en kooldioxide te produceren.

Onder de juiste druk en temperatuur zullen alkanen in aardgas een reeks chemische reacties ondergaan om conversiegas te genereren. Nadat het conversiegas door het PAS-apparaat is gegaan dat is uitgerust met verschillende adsorbentia onder automatische controle, worden koolmonoxide, kooldioxide en andere onzuiverheden geadsorbeerd door de adsorptietoren en wordt waterstof naar de gasverbruikende eenheid gestuurd om het adsorbens van onzuiverheden te adsorberen. desorptie kan het analytische gas als brandstof naar de ploegoven worden gestuurd en het adsorbens kan ook worden geregenereerd.

De belangrijkste reactieformule is als volgt:

Aardgas en water reageren bij 800 ~ 900 ℃ en een nikkeloxidekatalysator om koolmonoxide en waterstof te produceren.

De reactieformule is: CH4 + H2O → CO + H2-Q

Koolmonoxide en water reageren bij 300-400 ℃ met ijzeroxidekatalysator om kooldioxide en waterstof te produceren.

De reactieformule is: CO + H2O → CO2 + H2 + Q

Bovendien zijn de relevante technische indexvereisten in het voorbereidingsproces als volgt:

De druk is over het algemeen 1,5 ~ 2,5 MPa en het aardgasverbruik per eenheid is 0,4 ~ 0,5 m3 / m3 waterstof; Bedrijfstijd: > 8000 uur; Industriële schaal: 1000 m3 / H ~ 100.000 m3 / uur.

1.2Productieproces van waterstof op aardgas

Het waterstofproductieproces van aardgas omvat hoofdzakelijk vier processen: voorbehandeling van voedingsgas, stoomconversie van aardgas, conversie van koolmonoxide en waterstofzuivering.

De eerste stap is de voorbehandeling van de grondstoffen. De voorbehandeling heeft hier vooral betrekking op de ontzwaveling van het ruwe gas. Bij de feitelijke procesvoering wordt doorgaans zinkoxide uit de aardgaskobalt-molybdeenhydrogeneringsserie gebruikt als ontzwavelingsmiddel om de organische zwavel in het aardgas om te zetten in anorganische zwavel en deze vervolgens te verwijderen. De stroom ruw aardgas die hier wordt behandeld is groot, waardoor de aardgasbron met hoge druk kan worden gebruikt of er kan met een grote marge rekening worden gehouden bij de keuze van de aardgascompressor.

De tweede stap is de stoomconversie van aardgas. In de reformer wordt een nikkelkatalysator gebruikt om alkanen in aardgas om te zetten in voedingsgas met als hoofdbestanddelen koolmonoxide en waterstof.

Vervolgens wordt koolmonoxide omgezet om te reageren met waterdamp in aanwezigheid van een katalysator om waterstof en kooldioxide te genereren om het conversiegas te verkrijgen waarvan de belangrijkste componenten waterstof en kooldioxide zijn. Afhankelijk van de verschillende conversietemperaturen kan het conversieproces van koolmonoxide in twee typen worden verdeeld: conversie op gemiddelde temperatuur en conversie op hoge temperatuur. De conversietemperatuur bij hoge temperatuur bedraagt ongeveer 360 ℃ en het conversieproces bij gemiddelde temperatuur is ongeveer 320 ℃. Met de ontwikkeling van technische tegenmaatregelen is de tweetraps procesinstelling van koolmonoxideconversie bij hoge temperatuur en conversie bij lage temperatuur aangenomen in de afgelopen jaren, waardoor het verbruik van hulpbronnen verder kan worden bespaard. In het geval dat het koolmonoxidegehalte in het conversiegas echter niet hoog is, kan alleen conversie bij gemiddelde temperatuur worden toegepast.

De laatste stap is het zuiveren van waterstof. Het meest gebruikte waterstofzuiveringssysteem is nu het PAS-systeem, ook bekend als PSA-zuiverings- en scheidingssysteem. Dit systeem heeft een laag energieverbruik, een eenvoudig proces en een hoge zuiverheid van de waterstofproductie. Op zijn hoogst kan de zuiverheid van waterstof 99,99% bereiken.

Posttijd: 11 november 2021