1. Tekniske krav

Prosessen med TEG (trietylenglykol dehydrering utstyr) må være i samsvar med relevante nasjonale standarder og spesifikasjoner;

Utstyrsdesigntrykk: 1320 psig;

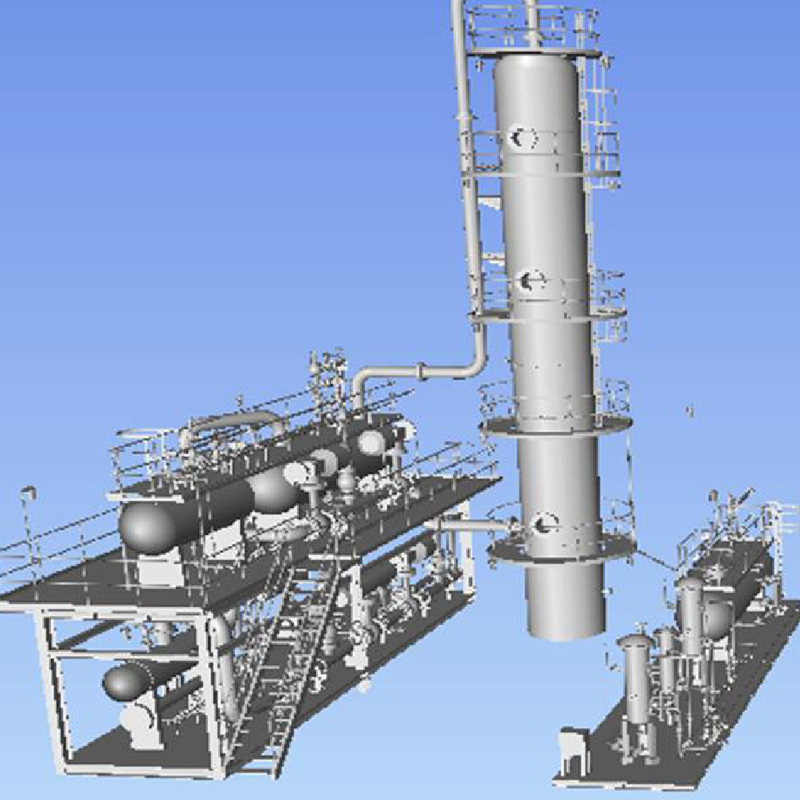

Skridsmontertgassrenseplant, utstyrets glideprosessflyt er jevn, utstyrsoppsettet er rimelig, og det er nok plass til produksjonsdrift og vedlikehold;

Drift i 330 dager per år, og resten for vedlikehold;

Tårnets brettmateriale skal være SS 316 eller annet materiale som er egnet for korrosjon.

Designnivå #600,

Enhetsdesigntemperatur: 200 grader Fahrenheit.

Vurder høy CO2 der korrosjon kan oppstå.

Aminstrippere og annet utstyr som er utsatt for korrosjon må belegges innvendig.

Roterende utstyr bør være fra en pålitelig produsent.

2. Prosessteknologibeskrivelse

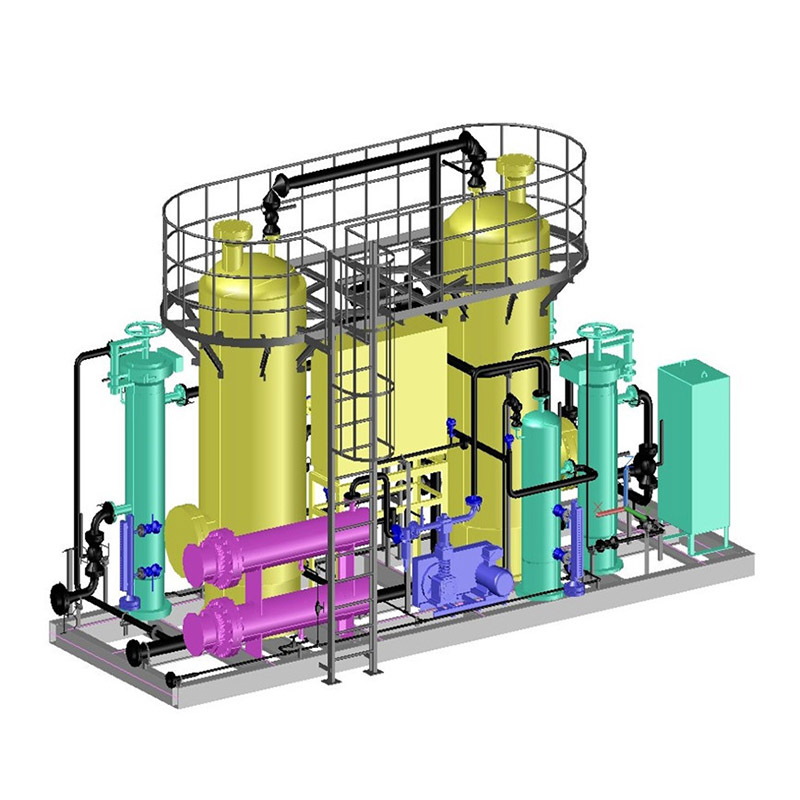

Den mettede våte naturgassen passerer gjennomfilterseparator for å skille dråpene på 5 μm og over, og går deretter inn i gass-væske-separatoren til dehydreringsanordningen for å separere den frie væsken. Den separerte gassen kommer inn i absorpsjonsseksjonen gjennom gassstigerøret til absorpsjonstårnet. Den regenererte trietylenglykolen sprayes på toppen av absorpsjonstårnet, og den er fullstendig i kontakt med naturgassen fra bunnen og opp på absorpsjonstårnet for å utføre masseoverføring og utveksling for å fjerne fuktighet. Naturgassen som fuktighet har blitt fjernet fjernes fra tårntoppsamleren for å fjerne glykoldråper større enn 5 μm og går deretter ut av tårnet.

Etter å ha forlatt tårnet, går den inn i en foringsrørvarmeveksler og utveksler varme med den varme magre glykolen før den går inn i tårnet for å redusere temperaturen på trietylenglykolen. Naturgassen etter varmeveksling går inn i filterseparatoren for å separere den transporterte glykolen og går deretter inn i den eksterne rørledningen. Den rike trietylenglykolen som har absorbert fuktigheten i naturgassen strømmer ut fra absorpsjonstårnet og går inn i væskenivåreguleringsventilen, og etter trykkavlastning går den inn i tilbakeløpskjølespiralen på toppen av rikvæskerettingskolonnen og utveksler varme med den varme dampen som genereres i kokeren for å gi tilbakeløp på kolonnetopp. Etter å ha tilveiebrakt tilbakeløpskjølekapasiteten på toppen av kolonnen, varmes den opp til ca. 50 ℃, og går deretter ut av spolen til trietylenglykol-flashtanken. Den rike glykolen reduseres til 0,4mpa~0,6mpa i flashtanken, og hydrokarbonet gass og andre gasser som er oppløst i trietylenglykolen, flashes ut, og denne delen av gassen brukes som brenselsgass for forbrenningen av kokeren.

Den flashrike flytende trietylenglykolen går inn i det mekaniske filteret for å filtrere ut de mekaniske urenhetene, og går deretter inn i det aktive karbonfilteret for ytterligere å adsorbere hydrokarbonstoffene oppløst i trietylenglykolen og de nedbrutte stoffene i trietylenglykolen. Deretter går den inn i den magre væskevarmeveksleren av platetype, utveksler varme med høytemperatur mager trietylenglykol fra varmevekslerbuffertanken i den nedre delen av trietylenglykol-gjenkokeren, og varmer opp til ~150 °C for å komme inn den rike væskerektifikasjonskolonnen.

I trietylenglykolkokeren i den nedre delen av rektifikasjonskolonnen oppvarmes trietylenglykolen til 193 ℃, og vannet i trietylenglykolen fraksjoneres og slippes ut fra toppen av rektifikasjonskolonnen gjennom fraksjoneringseffekten av rektifikasjonskolonnen. Den magre glykolen med en konsentrasjon på ca. 99 % (vekt) renner over fra den magre væskestrippingskolonnen i kokeren til den nedre trietylenglykolvarmevekslerbuffertanken. Under påvirkning av den tørre gassen i den magre væskestrippingskolonnen, kan den magre glykolkonsentrasjonen som kommer inn i varmevekslerbuffertanken nå 99,5% ~ 99,8%.

I glykolbuffertanken går den magre glykolen med en temperatur på ca. 193 °C inn i den magre glykolvarmeveksleren for å utveksle varme med den rike glykolen, og temperaturen synker til ca. 100 °C og går inn i pumpen. Den magre flytende trietylenglykolen pumpes inn i gass-væske-varmeveksleren utenfor absorpsjonstårnet, og etter avkjøling med gassvarmeveksleren ut av tårnet, kommer den inn i toppen av absorpsjonstårnet fra den øvre delen av foringsrøret for å fullføre løsemiddelsirkulasjon.

En tørr gass trukket fra tørrgassrørseksjonen ved utløpet av absorpsjonstårnet er strippegassen til rektifiseringskolonnen.

3. Tekniske indikatorer

Behandlingskapasitet: 7MMSCFD

Driftsfleksibilitet: 50~120%

Produktgass: vanninnhold ≤7lb s/SCF

Designlevetid for stasjonært utstyr: 15 år

Driftstid: 330d/a