Generelle egenskaper

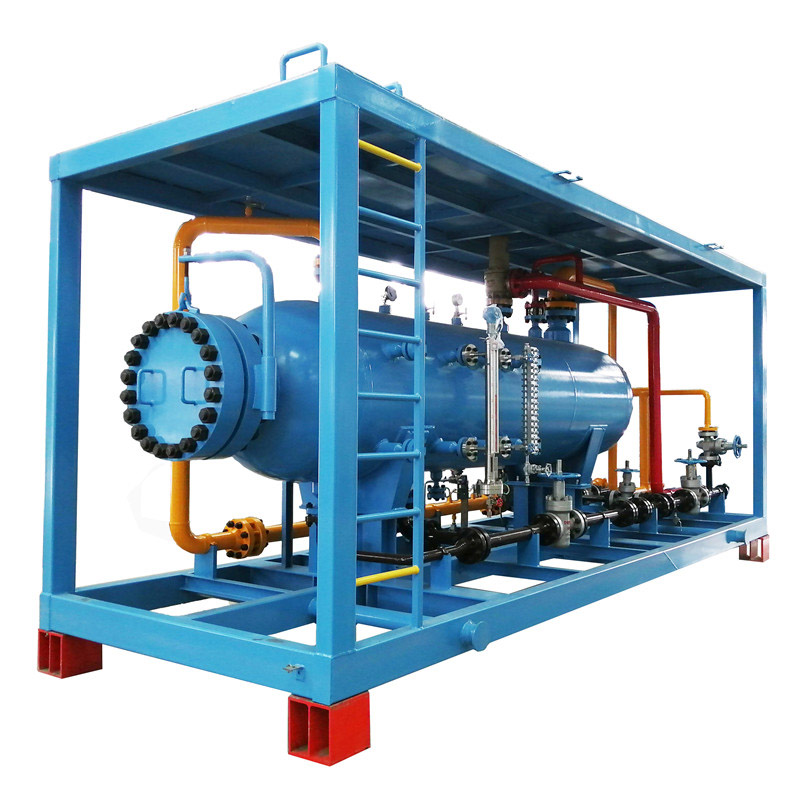

Den generelle glidemonterte designen endrer den tradisjonelle installasjonsmodusen på stedet. Gjennom prosessering, produksjon, rørlegging og sklidannelse i selskapet, er hele prosessen produksjonskontroll av materialer, feildeteksjon og trykktest i selskapet fullt ut realisert, noe som fundamentalt løser kvalitetskontrollrisikoen forårsaket av brukerens konstruksjon på stedet, og virkelig oppnår hele prosessen kvalitetskontroll.

Alle produktene er glidemontert i selskapet. Ideen om å produsere i fabrikken er tatt i bruk. Etter å ha bestått fabrikkverifiseringen, demonteres de i henhold til det etablerte demonteringsskjemaet og sendes til brukerens sted for gjenmontering. Byggevolumet på stedet er lite og byggesyklusen er kort.

Graden av automatisering er svært høy. Driften av enheten kan overvåkes og kontrolleres helautomatisk gjennom det øvre systemet, og nøkkeldata kan lastes opp til skyserveren i sanntid for fjerndeteksjon, for å realisere den ubemannede ledelsen på stedet.

Mobiliteten til enheten er veldig sterk. I henhold til den spesifikke situasjonen for prosjektet, kan enheten flyttes til et annet sted og brukes etter å ha blitt montert på glidemontering igjen, for å realisere gjenbruk av utstyret og sikre maksimal fordel av verdien av utstyret.

I henhold til hydrogenetterspørselen til hydrogeneringsstasjonen, utfør standard prosessdesign og designprinsippet for kombinasjon i henhold til prosessmodulen for å realisere standardisert produksjon av produkter og danne standardserieprodukter, som er praktisk for brukerens utstyrsstyring, felles reservedeler deler og redusere driftskostnadene til enheten.

For å oppsummere er sklimontert naturgass-hydrogenproduksjonsenhet den mest egnede hydrogenkilden for fremtidig drift av hydrogeneringsstasjon.

Teknisk forslag

Naturgasskompresjon og konvertering

Naturgassen utenfor batterigrensen settes først under trykk til 1,6Mpa av kompressoren, deretter varmes opp til ca. 380 ℃ av mategassforvarmeren i konveksjonsdelen av dampreformerovnen, og går inn i avsvovlingsapparatet for å fjerne svovelet i mategassen under 0,1 ppm. Den avsvovlede tilførselsgassen og prosessdamp (3,0 mpaa) Juster forvarmeren for blandet gass i henhold til den automatiske verdien av H2O / ∑ C = 3 ~ 4, forvarm videre til mer enn 510 ℃ og gå jevnt inn i konverteringsrøret fra den øvre gassansamlingen hovedrør og øvre pigtailrør. I katalysatorlaget reagerer metan med damp for å generere CO og H2. Varmen som kreves for metankonvertering, tilveiebringes av drivstoffblandingen som brennes ved bunnbrenneren. Temperaturen på den konverterte gassen ut av reformerovnen er 850 ℃, og den høye temperaturen konverteres til høy temperatur. Den kjemiske gassen kommer inn på rørsiden av spillvarmekjelen for å produsere 3,0 mpaa mettet damp. Temperaturen på konverteringsgassen fra spillvarmekjelen synker til 300 ℃, og deretter kommer konverteringsgassen inn i kjelens fødevannforvarmer, konverteringsgassvannkjøleren og konverteringsgassvannseparatoren for å skille kondensatet fra prosesskondensatet, og prosessgass sendes til Ptil.

Naturgassen som drivstoff blandes med trykksvingadsorpsjonsdesorpsjonsgassen, og deretter justeres brenngassvolumet inn i brenngassforvarmeren i henhold til gasstemperaturen ved utløpet av reformerovnen. Etter strømningsjustering kommer drivstoffgassen inn i toppbrenneren for forbrenning for å gi varme til reformatorovnen.

Det avsaltede vannet forvarmes av forvarmeren for avsaltet vann og matvannsforvarmeren til kjelen og går inn i biproduktdampen fra røykgassavfallskjelen og reformeringsgassavfallskjelen.

For å få kjelens tilførselsvann til å oppfylle kravene, skal en liten mengde fosfatløsning og deoksidasjonsmiddel tilsettes for å forbedre avleiring og korrosjon av kjelevann. Trommelen skal kontinuerlig tømme en del av kjelevannet for å kontrollere det totale oppløste faststoffet av kjelevann i trommelen.

Trykksvingadsorpsjon

PSA består av fem adsorpsjonstårn. Ett adsorpsjonstårn er til enhver tid i adsorpsjonstilstand. Komponentene som metan, karbondioksid og karbonmonoksid i omdannelsesgassen forblir på overflaten av adsorbenten. Hydrogen samles opp fra toppen av adsorpsjonstårnet som ikke-adsorpsjonskomponenter og sendes ut av grensen. Adsorbenten mettet av urenhetskomponenter desorberes fra adsorbenten gjennom regenereringstrinnet. Etter å ha blitt samlet blir det sendt til reformatorovnen som brensel. Regenereringstrinnene til adsorpsjonstårnet er sammensatt av 12 trinn: første jevnt fall, andre jevnt fall, tredje jevnt fall, forover utslipp, revers utslipp, spyling, tredje jevn stigning, andre jevn stigning, første jevn stigning og siste stigning. Etter regenerering er adsorpsjonstårnet igjen i stand til å behandle omdannet gass og produsere hydrogen. De fem adsorpsjonstårnene bytter på å utføre trinnene ovenfor for å sikre kontinuerlig behandling. Hensikten med å omdanne gass og kontinuerlig produsere hydrogen på samme tid.