Proces technologiczny

Sprężanie i konwersja gazu ziemnego

Gaz ziemny znajdujący się poza limitem akumulatora jest najpierw sprężany do 1,6 MPa przez sprężarkę, następnie podgrzewany do około 380 ℃ przez podgrzewacz gazu zasilającego w sekcji konwekcyjnej pieca do reformingu parowego i wchodzi do odsiarczacza w celu usunięcia siarki z gazu zasilającego poniżej 0,1 ppm. Odsiarczony gaz zasilający i para technologiczna (3,0 mpaa) Wyreguluj podgrzewacz mieszanego gazu zgodnie z automatyczną wartością H2O / ∑ C = 3 ~ 4, podgrzej dalej do temperatury ponad 510 ℃ i równomiernie wejdź do rury konwersyjnej z górnego zbiornika gazu rura główna i górna rura pigtailowa. W warstwie katalizatora metan reaguje z parą wodną, wytwarzając CO i H2. Ciepło potrzebne do konwersji metanu zapewnia mieszanka paliwowa spalana w palniku dolnym. Temperatura przekonwertowanego gazu z pieca do reformingu wynosi 850 ℃, a wysoka temperatura jest przekształcana w wysoką temperaturę. Gaz chemiczny wchodzi do strony rurowej kotła na ciepło odpadowe, wytwarzając parę nasyconą o ciśnieniu 3,0 mpaa. Temperatura gazu konwersyjnego z kotła na ciepło odpadowe spada do 300 ℃, a następnie gaz konwersyjny trafia do podgrzewacza wody zasilającej kocioł, chłodnicy wody gazu konwersyjnego i separatora wody gazu konwersyjnego, z kolei w celu oddzielenia kondensatu od kondensatu procesowego, a gaz procesowy przesyłany jest do PSA.

Gaz ziemny jako paliwo miesza się z gazem desorpcyjnym z adsorpcją zmiennociśnieniową, a następnie objętość gazu opałowego wprowadzanego do podgrzewacza gazu opałowego reguluje się w zależności od temperatury gazu na wylocie pieca do reformingu. Po wyregulowaniu przepływu gaz paliwowy trafia do górnego palnika w celu spalenia, aby zapewnić ciepło piecowi do reformingu.

Odsolona woda jest wstępnie podgrzewana przez podgrzewacz wody odsolonej i podgrzewacz wody zasilającej kocioł i wchodzi do pary będącej produktem ubocznym kotła na spaliny i kotła na gaz reformingowy.

Aby woda zasilająca kocioł spełniała wymagania, należy dodać niewielką ilość roztworu fosforanu i odtleniacza, aby zapobiec osadzaniu się kamienia i korozji wody kotłowej. Bęben powinien w sposób ciągły odprowadzać część wody kotłowej, aby kontrolować całkowitą ilość rozpuszczonych substancji stałych wody kotłowej w bębnie.

Adsorpcja zmiennociśnieniowa

PSA składa się z pięciu wież adsorpcyjnych. Jedna wieża adsorpcyjna jest w dowolnym momencie w stanie adsorpcji. Składniki takie jak metan, dwutlenek węgla i tlenek węgla zawarte w gazie konwersyjnym pozostają na powierzchni adsorbentu. Wodór jest zbierany ze szczytu wieży adsorpcyjnej jako składniki nieadsorpcyjne i wysyłany poza granicę. Adsorbent nasycony składnikami zanieczyszczeń jest desorbowany z adsorbentu w etapie regeneracji. Po zebraniu trafia do pieca do reformingu jako paliwo. Etapy regeneracji wieży adsorpcyjnej składają się z 12 etapów: pierwszy równomierny spadek, drugi równomierny spadek, trzeci równomierny spadek, wyładowanie do przodu, wyładowanie wsteczne, płukanie, trzeci równomierny wzrost, drugi równomierny wzrost, pierwszy równomierny wzrost i końcowy wzrost. Po regeneracji wieża adsorpcyjna jest ponownie zdolna do oczyszczania skonwertowanego gazu i wytwarzania wodoru. Pięć wież adsorpcyjnych na zmianę wykonuje powyższe etapy, aby zapewnić ciągłe oczyszczanie. Celem konwersji gazu i jednoczesnej ciągłej produkcji wodoru.

Główne urządzenia procesowe

| S/N | Sprzęt nazwa | Główny specyfikacje | Główne materiały | Masa jednostkowa tona | ILOŚĆ | Uwagi |

| Ⅰ | Sekcja konwersji pary na gaz ziemny | |||||

| 1 | Piec reformerski | 1 zestaw | ||||

| Obciążenie termiczne | Sekcja promieniowania: 0,6 mW | |||||

| Sekcja konwekcyjna: 0,4 mw | ||||||

| Palnik | Obciążenie cieplne: 1,5 mw/zestaw | materiał złożony | 1 | |||

| Rurka do reformingu w wysokiej temperaturze | HP-Nb | |||||

| Górny warkocz | 304SS | 1 zestaw | ||||

| Dolny warkocz | Incoloy | 1 zestaw | ||||

| Wymiennik ciepła sekcji konwekcyjnej | ||||||

| Podgrzewanie zmieszanych surowców | 304SS | 1 grupa | ||||

| Podgrzewanie gazu zasilającego | 15CrMo | 1 grupa | ||||

| Kocioł na spaliny | 15CrMo | 1 grupa | ||||

| Kolektor | Incoloy | 1 grupa | ||||

| 2 | Komin | DN300 H=7000 | 20# | 1 | ||

| Temperatura projektowa: 300 ℃ | ||||||

| Ciśnienie projektowe: ciśnienie otoczenia | ||||||

| 3 | Wieża odsiarczania | Φ400 H=2000 | 15CrMo | 1 | ||

| Temperatura projektowa: 400 ℃ | ||||||

| Ciśnienie projektowe: 2,0 MPa | ||||||

| 4 | Gazowy kocioł konwersyjny na odpady | Φ200/Φ400 H=3000 | 15CrMo | 1 | ||

| Temperatura projektowa: 900 ℃ / 300 ℃ | ||||||

| Ciśnienie projektowe: 2,0 MPa | ||||||

| Obciążenie cieplne: 0,3 mw | ||||||

| Strona gorąca: gaz konwersyjny o wysokiej temperaturze | ||||||

| Strona zimna: woda kotłowa | ||||||

| 5 | Pompa zasilająca kocioł | Q=1m3/H | 1Kr13 | 2 | 1+1 | |

| Temperatura projektowa: 80 ℃ | ||||||

| Ciśnienie wlotowe: 0,01 MPa | ||||||

| Ciśnienie wylotowe: 3,0 MPa | ||||||

| Silnik przeciwwybuchowy: 5,5 kW | ||||||

| 6 | Podgrzewacz wody zasilającej kocioł | Q=0,15 MW | 304SS/20R | 1 | Spinka do włosów | |

| Temperatura projektowa: 300 ℃ | ||||||

| Ciśnienie projektowe: 2,0 MPa | ||||||

| Strona gorąca: gaz konwersyjny | ||||||

| Strona zimna: woda odsolona | ||||||

| 7 | Reforma chłodnicy wody gazowej | Q=0,15 MW | 304SS/20R | 1 | ||

| Temperatura projektowa: 180 ℃ | ||||||

| Ciśnienie projektowe: 2,0 MPa | ||||||

| Strona gorąca: gaz konwersyjny | ||||||

| Strona zimna: cyrkulująca woda chłodząca | ||||||

| 8 | Reformujący separator wody gazowej | Φ300 H=1300 | 16MnR | 1 | ||

| Temperatura projektowa: 80 ℃ | ||||||

| Ciśnienie projektowe: 2,0 MPa | ||||||

| Odmgławiacz: 304SS | ||||||

| 9 | System dozowania | fosforan | Q235 | 1 zestaw | ||

| Odtleniacz | ||||||

| 10 | Zbiornik odsalania | Φ1200 H=1200 | Q235 | 1 | ||

| Temperatura projektowa: 80 ℃ | ||||||

| Ciśnienie projektowe: ciśnienie otoczenia | ||||||

| 11 | Sprężarka gazu ziemnego | Objętość spalin: 220m3/ H | ||||

| Ciśnienie ssania: 0,02mpag | ||||||

| Ciśnienie spalin: 1,7mpag | ||||||

| Smarowanie bezolejowe | ||||||

| Silnik przeciwwybuchowy | ||||||

| Moc silnika: 30KW | ||||||

| 12 | Zbiornik buforowy gazu ziemnego | Φ300 H=1000 | 16MnR | 1 | ||

| Temperatura projektowa: 80 ℃ | ||||||

| Ciśnienie projektowe: 0,6 MPa | ||||||

| Ⅱ | Część PSA | |||||

| 1 | Wieża adsorpcyjna | DN700 H=4000 | 16MnR | 5 | ||

| Temperatura projektowa: 80 ℃ | ||||||

| Ciśnienie projektowe: 2,0 MPa | ||||||

| 2 | Zbiornik buforowy gazu desorpcyjnego | DN2200 H=10000 | 20R | 1 | ||

| Temperatura projektowa: 80 ℃ | ||||||

| Ciśnienie projektowe: 0,2 MPa |

-

Cennik dla Chin Odsiarczanie Briq Gips...

-

Fabryka dostarcza bezpośrednio do Chin płuczkę H2s do ...

-

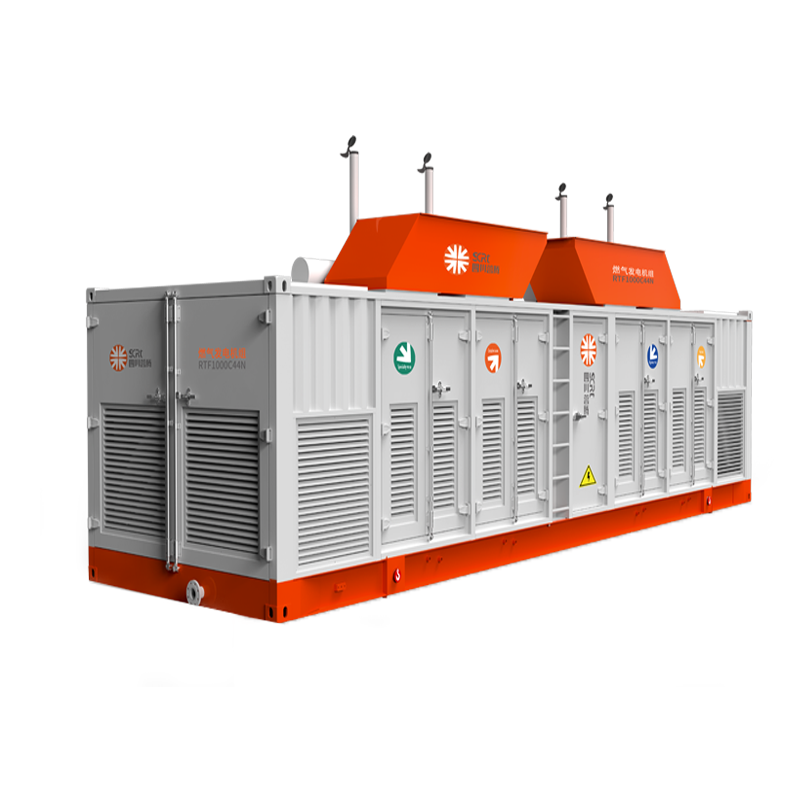

Dostosowany generator gazu o mocy 250 kW z chińskiej fabryki

-

Hurtownia ODM Chiny Cms 200 220 240 260 Carbon ...

-

Zespół generatora gazu ziemnego o mocy 2 MW lub agregat gazowy

-

Jeden z najgorętszych w Chinach granulowanych środków aktywowanych...