Fabryka w Chinach dla Chin Kompaktowa konstrukcja Całkowicie spawany płytowy wymiennik ciepła stosowany w frakcjonowaniu Ngl,

Chiny Odsiarczanie do produkcji wodoru,Oczyszczanie gazu koksowniczego,

Proces technologiczny

Sprężanie i konwersja gazu ziemnego

Gaz ziemny znajdujący się poza limitem akumulatora jest najpierw sprężany do 1,6 MPa przez sprężarkę, następnie podgrzewany do około 380 ℃ przez podgrzewacz gazu zasilającego w sekcji konwekcyjnej pieca do reformingu parowego i wchodzi do odsiarczacza w celu usunięcia siarki z gazu zasilającego poniżej 0,1 ppm. Odsiarczony gaz zasilający i para technologiczna (3,0 mpaa) Wyreguluj podgrzewacz mieszanego gazu zgodnie z automatyczną wartością H2O / ∑ C = 3 ~ 4, podgrzej dalej do temperatury ponad 510 ℃ i równomiernie wejdź do rury konwersyjnej z górnego zbiornika gazu rura główna i górna rura pigtailowa. W warstwie katalizatora metan reaguje z parą wodną, wytwarzając CO i H2. Ciepło potrzebne do konwersji metanu zapewnia mieszanka paliwowa spalana w palniku dolnym. Temperatura przekonwertowanego gazu z pieca do reformingu wynosi 850 ℃, a wysoka temperatura jest przekształcana w wysoką temperaturę. Gaz chemiczny wchodzi do strony rurowej kotła na ciepło odpadowe, wytwarzając parę nasyconą o ciśnieniu 3,0 mpaa. Temperatura gazu konwersyjnego z kotła na ciepło odpadowe spada do 300 ℃, a następnie gaz konwersyjny trafia do podgrzewacza wody zasilającej kocioł, chłodnicy wody gazu konwersyjnego i separatora wody gazu konwersyjnego, z kolei w celu oddzielenia kondensatu od kondensatu procesowego, a gaz procesowy przesyłany jest do PSA.

Gaz ziemny jako paliwo miesza się z gazem desorpcyjnym z adsorpcją zmiennociśnieniową, a następnie objętość gazu opałowego wprowadzanego do podgrzewacza gazu opałowego reguluje się w zależności od temperatury gazu na wylocie pieca do reformingu. Po wyregulowaniu przepływu gaz paliwowy trafia do górnego palnika w celu spalenia, aby zapewnić ciepło piecowi do reformingu.

Odsolona woda jest wstępnie podgrzewana przez podgrzewacz wody odsolonej i podgrzewacz wody zasilającej kocioł i wchodzi do pary będącej produktem ubocznym kotła na spaliny i kotła na gaz reformingowy.

Aby woda zasilająca kocioł spełniała wymagania, należy dodać niewielką ilość roztworu fosforanu i odtleniacza, aby zapobiec osadzaniu się kamienia i korozji wody kotłowej. Bęben powinien w sposób ciągły odprowadzać część wody kotłowej, aby kontrolować całkowitą ilość rozpuszczonych substancji stałych wody kotłowej w bębnie.

Adsorpcja zmiennociśnieniowa

PSA składa się z pięciu wież adsorpcyjnych. Jedna wieża adsorpcyjna jest w dowolnym momencie w stanie adsorpcji. Składniki takie jak metan, dwutlenek węgla i tlenek węgla zawarte w gazie konwersyjnym pozostają na powierzchni adsorbentu. Wodór jest zbierany ze szczytu wieży adsorpcyjnej jako składniki nieadsorpcyjne i wysyłany poza granicę. Adsorbent nasycony składnikami zanieczyszczeń jest desorbowany z adsorbentu w etapie regeneracji. Po zebraniu trafia do pieca do reformingu jako paliwo. Etapy regeneracji wieży adsorpcyjnej składają się z 12 etapów: pierwszy równomierny spadek, drugi równomierny spadek, trzeci równomierny spadek, wyładowanie do przodu, wyładowanie wsteczne, płukanie, trzeci równomierny wzrost, drugi równomierny wzrost, pierwszy równomierny wzrost i końcowy wzrost. Po regeneracji wieża adsorpcyjna jest ponownie zdolna do oczyszczania skonwertowanego gazu i wytwarzania wodoru. Pięć wież adsorpcyjnych na zmianę wykonuje powyższe etapy, aby zapewnić ciągłe oczyszczanie. Celem konwersji gazu i jednoczesnej ciągłej produkcji wodoru.

Charakterystyka urządzenia

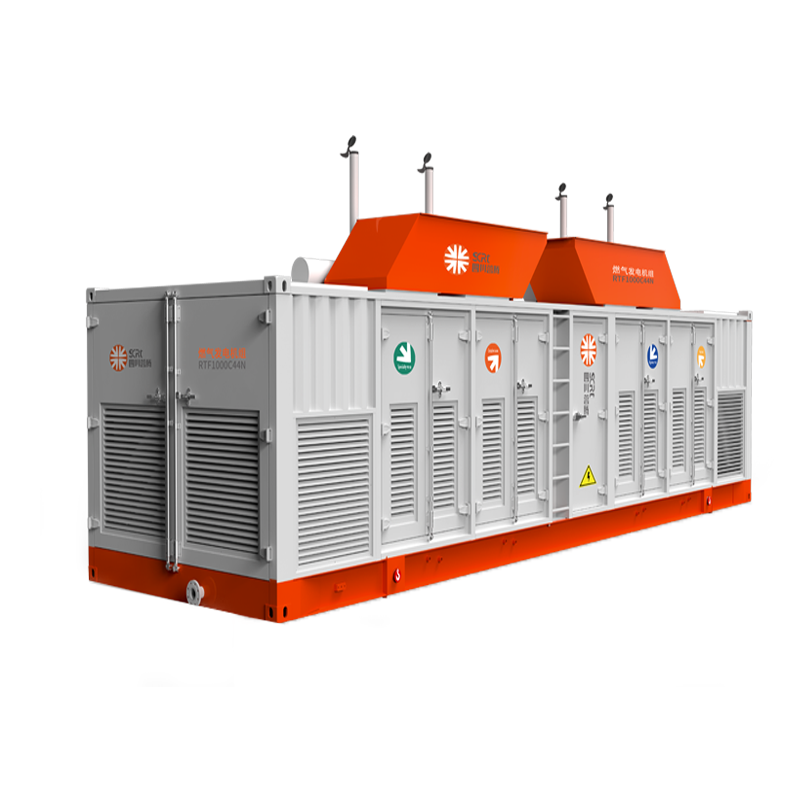

Ogólna konstrukcja montowana na płozach zmienia tradycyjny tryb instalacji na miejscu. Poprzez przetwarzanie, produkcję, orurowanie i formowanie płoz w firmie, cały proces kontroli produkcji materiałów, wykrywanie wad i próba ciśnieniowa w firmie jest w pełni realizowana, co zasadniczo rozwiązuje ryzyko kontroli jakości spowodowane konstrukcją na miejscu użytkownika i naprawdę osiąga kontrolę jakości całego procesu.

Wszystkie produkty są montowane na płozach w firmie. Przyjęto koncepcję produkcji w fabryce. Po przejściu weryfikacji fabrycznej są one demontowane zgodnie z ustalonym schematem demontażu i wysyłane do siedziby użytkownika w celu ponownego montażu. Wielkość robót budowlanych na miejscu jest niewielka, a cykl budowy krótki.

Stopień automatyzacji jest bardzo wysoki. Działanie urządzenia może być w pełni automatycznie monitorowane i kontrolowane przez system nadrzędny, a kluczowe dane mogą być przesyłane na serwer w chmurze w czasie rzeczywistym w celu zdalnego wykrycia, aby umożliwić bezzałogowe zarządzanie na miejscu.

Mobilność urządzenia jest bardzo duża. W zależności od konkretnej sytuacji projektu, urządzenie można przenieść w inne miejsce i używać po ponownym zamontowaniu na płozach, aby umożliwić ponowne wykorzystanie sprzętu i zapewnić maksymalne korzyści z wartości sprzętu.

Zgodnie z zapotrzebowaniem stacji uwodornienia na wodór, należy przeprowadzić standardowy projekt procesu i zasadę projektowania kombinacji zgodnie z modułem procesu, aby zrealizować znormalizowaną produkcję produktów i utworzyć standardowe serie produktów, co jest wygodne dla zarządzania sprzętem użytkownika, wspólnymi częściami zamiennymi części i obniżyć koszty eksploatacji urządzenia.

Podsumowując, najodpowiedniejszym źródłem wodoru dla przyszłej pracy stacji uwodornienia jest montowana na płozach instalacja do produkcji wodoru z gazu ziemnego.

Instalacja odazotowania usuwa azot z gazu ziemnego w celu przygotowania go do przesyłu rurociągiem. Według danych Instytutu Badań nad Gazem Ziemnym, 17% zasobów gazu ziemnego w Stanach Zjednoczonych zawiera wysoką zawartość azotu. Większość norm dotyczących rurociągów wymaga, aby zawartość azotu w gazie ziemnym była mniejsza niż 4%. Gaz ziemny o wysokiej zawartości azotu jest w zasadzie osierocony, ponieważ nie można go transportować na rynek rurociągami. Jeżeli w rurociągu znajduje się zbyt dużo azotu, istnieje ryzyko zatkania gazem lub złego spalania. Azot rozrzedza również wartość opałową gazu, co powoduje spadek BTU i jego wartości.

Instalacja odazotowania usuwa azot z gazu ziemnego w celu przygotowania go do przesyłu rurociągiem. Według danych Instytutu Badań nad Gazem Ziemnym, 17% zasobów gazu ziemnego w Stanach Zjednoczonych zawiera wysoką zawartość azotu. Większość norm dotyczących rurociągów wymaga, aby zawartość azotu w gazie ziemnym była mniejsza niż 4%. Gaz ziemny o wysokiej zawartości azotu jest w zasadzie osierocony, ponieważ nie można go transportować na rynek rurociągami. Jeżeli w rurociągu znajduje się zbyt dużo azotu, istnieje ryzyko zatkania gazem lub złego spalania. Azot rozrzedza również wartość opałową gazu, co powoduje spadek BTU i jego wartości.

Ponieważ azot (N2) i metan (CH4) mają podobne rozmiary cząsteczek i niskie stałe dielektryczne oraz brak selektywnej reaktywności, takiej jak dwutlenek węgla lub siarkowodór w jednostkach aminowych, denitryfikacja jest trudnym procesem separacji technicznej

-

Ogromny wybór wysokiej jakości i niskiej ceny...

-

Niska cena Chiny 200 kW Rozruch elektryczny Natura...

-

Instalacja LNG 3,5 ~ 7 MMSCFD i instalacja LNG na płozach

-

Profesjonalny chiński ciekły azot, tlen, argon...

-

Krótki czas realizacji dla Chin 500 kW 700 kW 1 MW 2 MW 4...

-

Niestandardowy test 3-fazowy i separq od 50 do 100 MMSCFD...