Skroplony gaz ziemny (LNG) to gaz ziemny, głównie metan, który został schłodzony do postaci ciekłej w celu ułatwienia i bezpieczeństwa przechowywania i transportu. W stanie gazowym zajmuje około 1/600 objętości gazu ziemnego.

Dostarczamy instalacje do skraplania gazu ziemnego w skali mikro (mini) i małej. Wydajność zakładów obejmuje od 13 do ponad 200 ton dziennie produkcji LNG (18 000 do 300 000 Nm3/D).

Gaz zasilający:

-

● Osierocone pola gazowe

-

● Gaz towarzyszący/spalony

-

● Biogaz

-

● Gaz rurociągowy

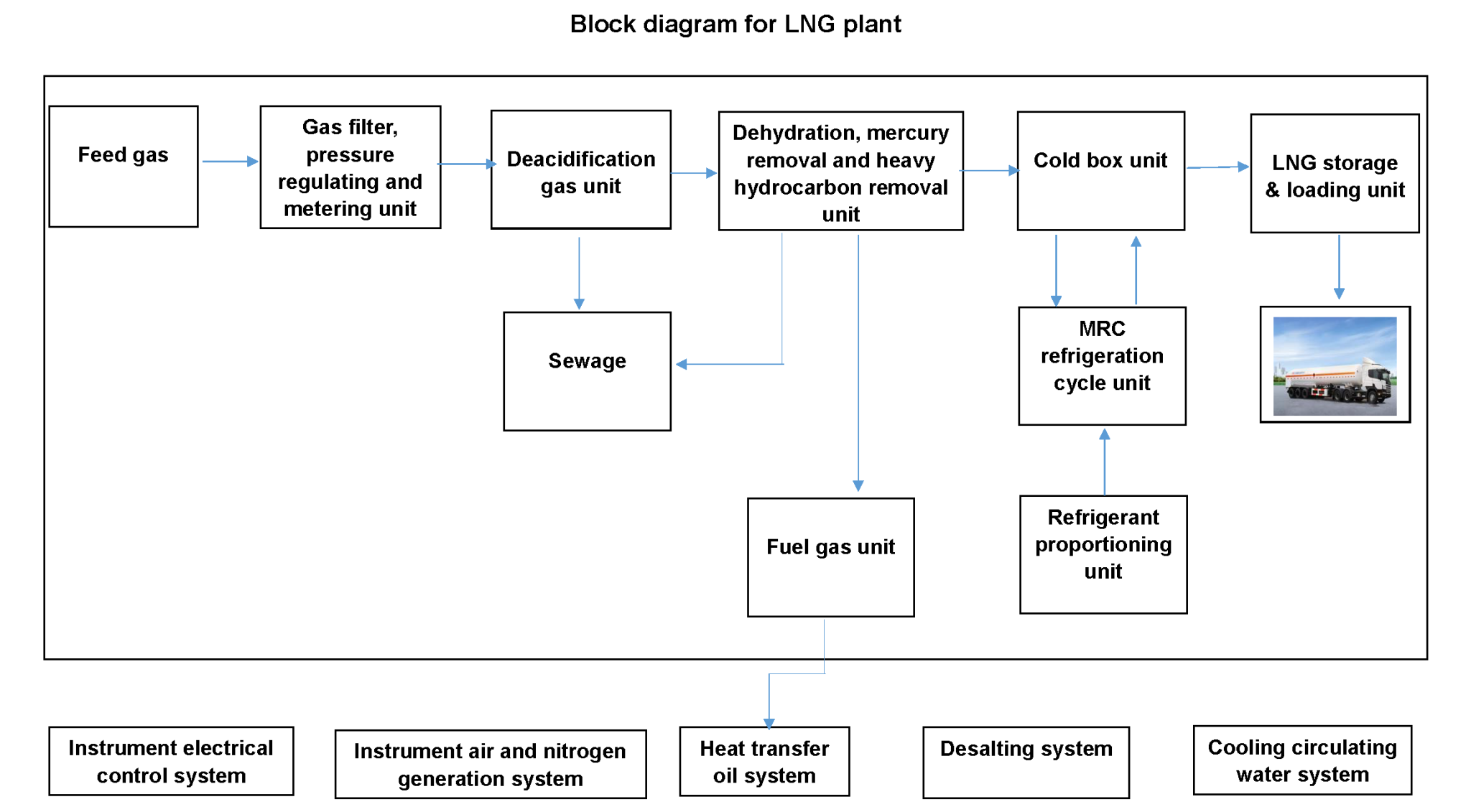

Kompletna instalacja do skraplania LNG składa się z trzech systemów: systemu procesowego, systemu sterowania przyrządami i systemu mediów. Według różnych źródeł powietrza można to zmienić.

W zależności od aktualnej sytuacji źródła gazu, przyjmujemy najlepszy proces i najbardziej ekonomiczny schemat, aby spełnić różne wymagania klientów. Sprzęt montowany na płozach sprawia, że transport i instalacja są wygodniejsze.

1. System procesowy

Zasilający gaz ziemny jest poddawany działaniu ciśnienia po filtracji, separacji, regulacji ciśnienia i dozowaniu, a następnie trafia do układu wstępnej obróbki gazu ziemnego. Po usunięciu CO2, H2S, Hg, H2 O i ciężkie węglowodory trafiają do zimnej komory skraplania. Następnie jest schładzany w płytowym wymienniku ciepła, po upłynnieniu odazotowany, następnie dochładzany, dławiony i odparowywany do zbiornika odparowującego, po czym oddzielona faza ciekła trafia do zbiornika magazynowego LNG jako produkty LNG.

Schemat blokowy instalacji LNG montowanej na płozach jest następujący:

System procesowy kriogenicznej instalacji LNG obejmuje:

-

● Filtracja gazu zasilającego, separacja, regulacja ciśnienia i jednostka dozująca;

-

● Jednostka zwiększająca ciśnienie gazu zasilającego

-

● Jednostka obróbki wstępnej (w tymodkwaszenie,odwodnienieoraz usuwanie ciężkich węglowodorów, rtęci i pyłów);

-

● Jednostka dozująca MR i jednostka cyklu sprężania MR;

-

● Instalacja skraplania LNG (w tym instalacja denitryfikacji);

1.1 Cechy systemu procesowego

1.1.1 Jednostka wstępnej obróbki gazu zasilającego

Metoda procesowa jednostki wstępnej obróbki gazu zasilającego ma następujące cechy:

-

●Odkwaszanie roztworem MDEAma zalety małego pienienia, niskiej korozyjności i małej utraty amin.

-

●Adsorpcja na sicie molekularnymsłuży do głębokiego odwodnienia i nadal ma wysoką zaletę adsorpcji nawet przy niskim ciśnieniu cząstkowym pary wodnej.

-

● Stosowanie węgla aktywnego impregnowanego siarką do usuwania rtęci jest tanie. Rtęć reaguje z siarką na węglu aktywnym impregnowanym siarką, tworząc siarczek rtęci, który jest adsorbowany na węglu aktywnym w celu usunięcia rtęci.

-

● Precyzyjne elementy filtrujące mogą filtrować sita molekularne i pył z węgla aktywnego o wielkości poniżej 5 μm.

1.1.2 Jednostka skraplająca i chłodnicza

Wybraną metodą procesową urządzenia do skraplania i chłodzenia jest chłodzenie w cyklu MRC (mieszany czynnik chłodniczy), które charakteryzuje się niskim zużyciem energii. Metoda ta charakteryzuje się najniższym zużyciem energii spośród powszechnie stosowanych metod chłodniczych, dzięki czemu cena produktu jest konkurencyjna na rynku. Jednostka dozująca czynnik chłodniczy jest stosunkowo niezależna od krążącej jednostki sprężającej. Podczas pracy jednostka dozująca uzupełnia czynnik chłodniczy do obiegowej jednostki sprężającej, utrzymując stabilne warunki pracy obiegowej jednostki sprężającej; Po wyłączeniu jednostki jednostka dozująca może przechowywać czynnik chłodniczy z części wysokociśnieniowej jednostki sprężającej bez jego usuwania. Może to nie tylko zaoszczędzić czynnik chłodniczy, ale także skrócić czas kolejnego uruchomienia.

Wszystkie zawory w komorze chłodniczej są spawane, a komora chłodnicza nie ma połączenia kołnierzowego, aby zminimalizować możliwe punkty wycieków w komorze chłodniczej.

1.2 Główne wyposażenie każdej Jednostki

| S/N | Nazwa jednostki | Główne wyposażenie | |

| 1 | Jednostka oddzielająca i regulująca filtrację gazu zasilającego | Separator filtra gazu zasilającego, przepływomierz, regulator ciśnienia, sprężarka gazu zasilającego | |

| 2 | Jednostka obróbki wstępnej | Jednostka odkwaszająca | Absorber i regenerator |

| Jednostka odwadniająca | Wieża adsorpcyjna, podgrzewacz regeneracyjny, chłodnica gazu regeneracyjnego i separator gazu regeneracyjnego | ||

| Jednostka usuwania ciężkich węglowodorów | Wieża adsorpcyjna | ||

| Jednostka usuwania i filtrowania rtęci | Środek do usuwania rtęci i filtr przeciwpyłowy | ||

| 3 | Jednostka upłynniająca | Chłodnia, płytowy wymiennik ciepła, separator, wieża denitryfikacyjna | |

| 4 | Agregat chłodniczy z mieszanym czynnikiem chłodniczym | Sprężarka z obiegiem czynnika chłodniczego i zbiornik dozowania czynnika chłodniczego | |

| 5 | Jednostka załadowcza LNG | System ładowania | |

| 6 | Jednostka odzyskiwania torfowisk | Regenerator bagien | |

2. Układ sterowania przyrządami

Aby skutecznie monitorować proces produkcji kompletnego zestawu urządzeń oraz zapewnić niezawodne działanie i wygodną obsługę i konserwację, system sterowania przyrządem obejmuje głównie:

Rozproszony system sterowania (DCS)

System przyrządów bezpieczeństwa (SIS)

System sygnalizacji pożaru i wykrywania gazu (FGS)

Telewizja przemysłowa (CCTV)

System analityczny

Oraz przyrządy o wysokiej precyzji (przepływomierz, analizator, termometr, manometr), które spełniają wymagania procesu. System ten zapewnia doskonałą konfigurację, uruchamianie i funkcje monitorowania, w tym gromadzenie danych procesowych, sterowanie w pętli zamkniętej, monitorowanie stanu pracy sprzętu, blokowanie i serwisowanie alarmów, przetwarzanie i wyświetlanie danych w czasie rzeczywistym, obsługę trendów, wyświetlanie graficzne, obsługę raportów z operacji i inne funkcje. Gdy w jednostce produkcyjnej wystąpi sytuacja awaryjna lub gdy system FGS wyśle sygnał alarmowy, SIS wysyła sygnał blokady zabezpieczającej w celu ochrony sprzętu na miejscu, a system FGS jednocześnie informuje lokalną straż pożarną.

3. System użyteczności publicznej

System ten obejmuje głównie: jednostkę powietrza przyrządowego, jednostkę azotu, jednostkę oleju przenoszącego ciepło, jednostkę wody odsolonej i jednostkę chłodzącej wody obiegowej.

4. Porównanie i wybór technologii procesowej

Proces skraplania gazu ziemnego obejmuje wstępną obróbkę (oczyszczanie) gazu surowego, skraplanie (lub instalację do skraplania LNG), sprężanie obiegu czynnika chłodniczego, magazynowanie produktu, załadunek i układ pomocniczy itp. Główny proces obejmuje oczyszczanie gazu surowego i skraplanie oczyszczonego gazu .

Wybór procesu oczyszczania gazu ziemnego

Jako gaz surowy, gaz ziemny musi zostać dokładnie oczyszczony przed skraplaniem. Oznacza to usunięcie kwaśnego gazu, wody i zanieczyszczeń z gazu zasilającego, takich jak H2S, CO2, H2O, Hg i węglowodory aromatyczne, aby uniknąć blokowania i korozji urządzeń i rurociągów na skutek zamarzania w niskiej temperaturze. Poniższa tabela przedstawia standardy podczyszczania oraz maksymalną zawartość zanieczyszczeń w gazie zasilającym w instalacji LNG.

Maksymalna dopuszczalna zawartość zanieczyszczeń w gazie zasilającym LNG

| Zanieczyszczenie | Limit treści | Podstawa |

| H2O | <1ppmV | A (dopuszcza się przekroczenie granicy rozpuszczalności bez ograniczenia wydajności) |

| CO2 | 50 ~ 100 ppm V | B (graniczna rozpuszczalność) |

| H2S | <4ppmV | C (wymagania techniczne produktu) |

| Całkowita zawartość siarki | 10 ~ 50 mg/Nm3 | C |

| Hg | A | |

| Aromatyczne węglowodory | ≤10 ppmV | A lub B |

| Całkowity węglowodór naftenowy | ≤10 ppmV | A lub B |

-

Cichy agregat prądotwórczy zasilany gazem o mocy od 150 kW do ...

-

Cennik dla Chin Dobrej jakości wyjście w trybie gotowości...

-

Zespół generatora gazu ziemnego o mocy 2 MW lub agregat gazowy

-

Najwyższej klasy Chiny 500/600/800 kW Francuski Baudouin 1...

-

OEM Chiny Chiny 600 kW Utylizacja odpadów kuchennych B...

-

oczyszczalnia gazu ziemnego Czysta woda uzdatniająca...