Processo tecnológico

Compressão e conversão de gás natural

O gás natural fora do limite da bateria é primeiro pressurizado a 1,6 MPa pelo compressor, depois aquecido a cerca de 380 ℃ pelo pré-aquecedor de gás de alimentação na seção de convecção do forno reformador de vapor e entra no dessulfurizador para remover o enxofre no gás de alimentação abaixo de 0,1 ppm. O gás de alimentação dessulfurizado e o vapor de processo (3,0mpaa) Ajuste o pré-aquecedor de gás misto de acordo com o valor automático de H2O / ∑ C = 3 ~ 4, pré-aqueça ainda mais para mais de 510 ℃ e entre uniformemente no tubo de conversão da coleta de gás superior tubo principal e tubo pigtail superior. Na camada catalisadora, o metano reage com o vapor para gerar CO e H2. O calor necessário para a conversão do metano é fornecido pela mistura de combustível queimada no queimador inferior. A temperatura do gás convertido que sai do forno reformador é de 850 ℃, e a alta temperatura é convertida em alta temperatura. O gás químico entra no lado do tubo da caldeira de calor residual para produzir vapor saturado de 3,0 mpaa. A temperatura do gás de conversão da caldeira de calor residual cai para 300 ℃ e, em seguida, o gás de conversão entra no pré-aquecedor de água de alimentação da caldeira, no refrigerador de água de gás de conversão e no separador de água de gás de conversão, por sua vez, para separar o condensado do condensado do processo, e o o gás do processo é enviado para o PSA.

O gás natural como combustível é misturado com o gás de dessorção de adsorção com oscilação de pressão e, em seguida, o volume de gás combustível no pré-aquecedor de gás combustível é ajustado de acordo com a temperatura do gás na saída do forno reformador. Após o ajuste do fluxo, o gás combustível entra no queimador superior para combustão, a fim de fornecer calor ao forno reformador.

A água dessalinizada é pré-aquecida pelo pré-aquecedor de água dessalinizada e pelo pré-aquecedor de água de alimentação da caldeira e entra no vapor de subproduto da caldeira de resíduos de gases de combustão e da caldeira de resíduos de gás de reforma.

Para fazer com que a água de alimentação da caldeira atenda aos requisitos, uma pequena quantidade de solução de fosfato e desoxidante deve ser adicionada para melhorar a incrustação e a corrosão da água da caldeira. O tambor descarregará continuamente parte da água da caldeira para controlar o total de sólidos dissolvidos da água da caldeira no tambor.

Adsorção do balanço de pressão

PSA consiste em cinco torres de adsorção. Uma torre de adsorção está em estado de adsorção a qualquer momento. Os componentes como metano, dióxido de carbono e monóxido de carbono no gás de conversão permanecem na superfície do adsorvente. O hidrogênio é coletado do topo da torre de adsorção como componentes não adsorventes e enviado para fora do limite. O adsorvente saturado por componentes de impureza é dessorvido do adsorvente através da etapa de regeneração. Depois de coletado, é enviado ao forno reformador como combustível. As etapas de regeneração da torre de adsorção são compostas por 12 etapas: primeira queda uniforme, segunda queda uniforme, terceira queda uniforme, descarga direta, descarga reversa, lavagem, terceira subida uniforme, segunda subida uniforme, primeira subida uniforme e subida final. Após a regeneração, a torre de adsorção é novamente capaz de tratar o gás convertido e produzir hidrogênio. As cinco torres de adsorção se revezam na execução das etapas acima para garantir o tratamento contínuo. O objetivo de converter gás e produzir hidrogênio continuamente ao mesmo tempo.

Principais equipamentos de processo

| S/N | Equipamento nome | Principal especificações | Materiais principais | Tonelada de peso unitário | Quantidade | Observações |

| Ⅰ | Seção de conversão de vapor de gás natural | |||||

| 1 | Forno reformador | 1 conjunto | ||||

| Carga térmica | Seção de radiação: 0,6mW | |||||

| Seção de convecção: 0,4mw | ||||||

| Queimador | Carga de calor: 1,5mw/conjunto | material composto | 1 | |||

| Tubo reformador de alta temperatura | HP-Nb | |||||

| Rabicho superior | 304SS | 1 conjunto | ||||

| Rabicho inferior | Incoloy | 1 conjunto | ||||

| Trocador de calor de seção de convecção | ||||||

| Pré-aquecimento de matérias-primas mistas | 304SS | 1 grupo | ||||

| Pré-aquecimento do gás de alimentação | 15CrMo | 1 grupo | ||||

| Caldeira de resíduos de gases de combustão | 15CrMo | 1 grupo | ||||

| Múltiplo | Incoloy | 1 grupo | ||||

| 2 | Chaminé | DN300H=7000 | 20# | 1 | ||

| Temperatura de projeto: 300 ℃ | ||||||

| Pressão de projeto: pressão ambiente | ||||||

| 3 | Torre de dessulfurização | Φ400H=2000 | 15CrMo | 1 | ||

| Temperatura de projeto: 400 ℃ | ||||||

| Pressão de projeto: 2,0 MPa | ||||||

| 4 | Caldeira de resíduos de gás de conversão | Φ200/Φ400 H=3000 | 15CrMo | 1 | ||

| Temperatura de projeto: 900 ℃ / 300 ℃ | ||||||

| Pressão de projeto: 2,0 MPa | ||||||

| Carga térmica: 0,3mw | ||||||

| Lado quente: gás de conversão de alta temperatura | ||||||

| Lado frio: água da caldeira | ||||||

| 5 | Bomba de alimentação de caldeira | Q=1m3/h | 1Cr13 | 2 | 1+1 | |

| Temperatura de projeto: 80 ℃ | ||||||

| Pressão de entrada: 0,01Mpa | ||||||

| Pressão de saída: 3,0 MPa | ||||||

| Motor à prova de explosão: 5,5 kW | ||||||

| 6 | Pré-aquecedor de água de alimentação de caldeira | Q = 0,15 MW | 304SS/20R | 1 | Grampo | |

| Temperatura de projeto: 300 ℃ | ||||||

| Pressão de projeto: 2,0 MPa | ||||||

| Lado quente: gás de conversão | ||||||

| Lado frio: água dessalinizada | ||||||

| 7 | Reforma de refrigerador de água a gás | Q = 0,15 MW | 304SS/20R | 1 | ||

| Temperatura de projeto: 180 ℃ | ||||||

| Pressão de projeto: 2,0 MPa | ||||||

| Lado quente: gás de conversão | ||||||

| Lado frio: circulação de água de resfriamento | ||||||

| 8 | Reforma do separador de água e gás | Φ300H=1300 | 16MnR | 1 | ||

| Temperatura de projeto: 80 ℃ | ||||||

| Pressão de projeto: 2,0 MPa | ||||||

| Desembaçador: 304SS | ||||||

| 9 | Sistema de dosagem | fosfato | Q235 | 1 conjunto | ||

| Desoxidante | ||||||

| 10 | Tanque de dessalinização | Φ1200 H=1200 | Q235 | 1 | ||

| Temperatura de projeto: 80 ℃ | ||||||

| Pressão de projeto: pressão ambiente | ||||||

| 11 | Compressor de gás natural | Volume de exaustão: 220m3/h | ||||

| Pressão de sucção: 0,02mpag | ||||||

| Pressão de exaustão: 1,7mpag | ||||||

| Lubrificação sem óleo | ||||||

| Motor à prova de explosão | ||||||

| Potência do motor: 30KW | ||||||

| 12 | Tanque tampão de gás natural | Φ300H=1000 | 16MnR | 1 | ||

| Temperatura de projeto: 80 ℃ | ||||||

| Pressão de projeto: 0,6 MPa | ||||||

| Ⅱ | Parte PSA | |||||

| 1 | Torre de adsorção | DN700H=4000 | 16MnR | 5 | ||

| Temperatura de projeto: 80 ℃ | ||||||

| Pressão de projeto: 2,0 MPa | ||||||

| 2 | Tanque tampão de gás de dessorção | DN2200H=10000 | 20R | 1 | ||

| Temperatura de projeto: 80 ℃ | ||||||

| Pressão de projeto: 0,2MPa |

-

Lista de preços para briq de gesso de dessulfurização da China...

-

A fábrica fornece diretamente o purificador H2s da China para ...

-

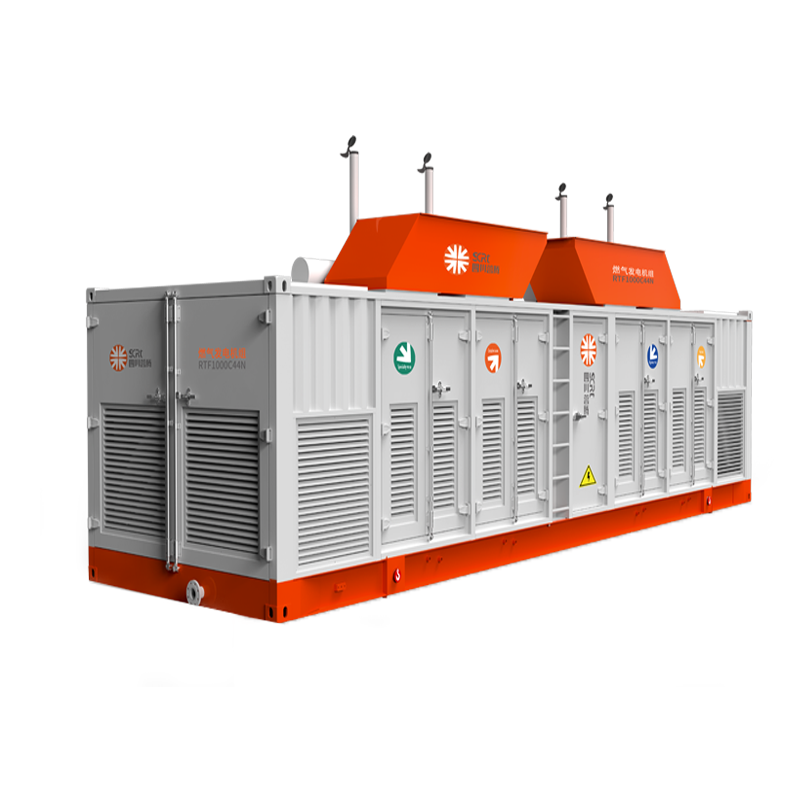

Gerador de gás personalizado de 250KW de fábrica chinesa

-

Atacado ODM China Cms 200 220 240 260 Carbono ...

-

Grupo gerador a gás natural de 2 MW ou grupo gerador a gás

-

Um dos mais quentes da China Granular Activated Cha...