Fábrica na China para estrutura compacta da China Trocador de calor de placas totalmente soldadas usado no fracionamento Ngl,

Dessulfurização na China para produção de hidrogênio,Purificação de Gás de Coqueria,

Processo tecnológico

Compressão e conversão de gás natural

O gás natural fora do limite da bateria é primeiro pressurizado a 1,6 MPa pelo compressor, depois aquecido a cerca de 380 ℃ pelo pré-aquecedor de gás de alimentação na seção de convecção do forno reformador de vapor e entra no dessulfurizador para remover o enxofre no gás de alimentação abaixo de 0,1 ppm. O gás de alimentação dessulfurizado e o vapor de processo (3,0mpaa) Ajuste o pré-aquecedor de gás misto de acordo com o valor automático de H2O / ∑ C = 3 ~ 4, pré-aqueça ainda mais para mais de 510 ℃ e entre uniformemente no tubo de conversão da coleta de gás superior tubo principal e tubo pigtail superior. Na camada catalisadora, o metano reage com o vapor para gerar CO e H2. O calor necessário para a conversão do metano é fornecido pela mistura de combustível queimada no queimador inferior. A temperatura do gás convertido que sai do forno reformador é de 850 ℃, e a alta temperatura é convertida em alta temperatura. O gás químico entra no lado do tubo da caldeira de calor residual para produzir vapor saturado de 3,0 mpaa. A temperatura do gás de conversão da caldeira de calor residual cai para 300 ℃ e, em seguida, o gás de conversão entra no pré-aquecedor de água de alimentação da caldeira, no refrigerador de água de gás de conversão e no separador de água de gás de conversão, por sua vez, para separar o condensado do condensado do processo, e o o gás do processo é enviado para o PSA.

O gás natural como combustível é misturado com o gás de dessorção de adsorção com oscilação de pressão e, em seguida, o volume de gás combustível no pré-aquecedor de gás combustível é ajustado de acordo com a temperatura do gás na saída do forno reformador. Após o ajuste do fluxo, o gás combustível entra no queimador superior para combustão, a fim de fornecer calor ao forno reformador.

A água dessalinizada é pré-aquecida pelo pré-aquecedor de água dessalinizada e pelo pré-aquecedor de água de alimentação da caldeira e entra no vapor de subproduto da caldeira de resíduos de gases de combustão e da caldeira de resíduos de gás de reforma.

Para fazer com que a água de alimentação da caldeira atenda aos requisitos, uma pequena quantidade de solução de fosfato e desoxidante deve ser adicionada para melhorar a incrustação e a corrosão da água da caldeira. O tambor descarregará continuamente parte da água da caldeira para controlar o total de sólidos dissolvidos da água da caldeira no tambor.

Adsorção do balanço de pressão

PSA consiste em cinco torres de adsorção. Uma torre de adsorção está em estado de adsorção a qualquer momento. Os componentes como metano, dióxido de carbono e monóxido de carbono no gás de conversão permanecem na superfície do adsorvente. O hidrogênio é coletado do topo da torre de adsorção como componentes não adsorventes e enviado para fora do limite. O adsorvente saturado por componentes de impureza é dessorvido do adsorvente através da etapa de regeneração. Depois de coletado, é enviado ao forno reformador como combustível. As etapas de regeneração da torre de adsorção são compostas por 12 etapas: primeira queda uniforme, segunda queda uniforme, terceira queda uniforme, descarga direta, descarga reversa, lavagem, terceira subida uniforme, segunda subida uniforme, primeira subida uniforme e subida final. Após a regeneração, a torre de adsorção é novamente capaz de tratar o gás convertido e produzir hidrogênio. As cinco torres de adsorção se revezam na execução das etapas acima para garantir o tratamento contínuo. O objetivo de converter gás e produzir hidrogênio continuamente ao mesmo tempo.

Características do dispositivo

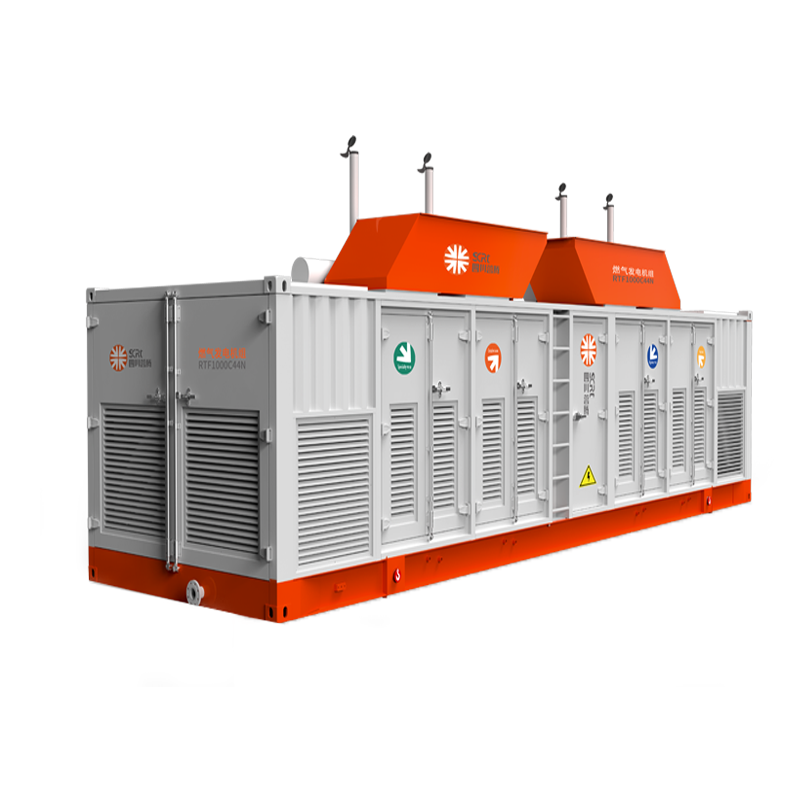

O design geral montado em skid altera o modo tradicional de instalação no local. Através do processamento, produção, tubulação e formação de patins na empresa, todo o processo de controle de produção de materiais, detecção de falhas e teste de pressão na empresa é totalmente realizado, o que resolve fundamentalmente o risco de controle de qualidade causado pela construção no local do usuário, e verdadeiramente alcança todo o controle de qualidade do processo.

Todos os produtos são montados em skid na empresa. A ideia de fabricar na fábrica é adotada. Após passarem pela verificação de fábrica, são desmontados conforme esquema de desmontagem estabelecido e enviados ao local do usuário para remontagem. O volume de construção no local é pequeno e o ciclo de construção é curto.

O grau de automação é muito alto. A operação do dispositivo pode ser monitorada e controlada de forma totalmente automática através do sistema superior, e os principais dados podem ser carregados no servidor em nuvem em tempo real para detecção remota, de modo a realizar o gerenciamento não tripulado no local.

A mobilidade do aparelho é muito forte. De acordo com a situação específica do projeto, o dispositivo pode ser deslocado para outro local e utilizado após ser novamente montado em skid, de forma a realizar o reaproveitamento do equipamento e garantir o máximo aproveitamento do valor do equipamento.

De acordo com a demanda de hidrogênio da estação de hidrogenação, execute o projeto de processo padrão e o princípio de combinação de acordo com o módulo de processo para realizar a produção padronizada de produtos e formar produtos de série padrão, o que é conveniente para o gerenciamento de equipamentos do usuário, peças sobressalentes comuns peças e reduzir o custo de operação da unidade.

Resumindo, a unidade de produção de hidrogênio a gás natural montada em skid é a fonte de hidrogênio mais adequada para a operação futura da estação de hidrogenação.

A unidade de desnitrificação remove o nitrogênio do gás natural para prepará-lo para a transmissão pelo gasoduto. Segundo dados do Instituto de Pesquisa de Gás Natural, 17% das reservas de gás natural dos Estados Unidos contêm alto teor de nitrogênio. A maioria dos padrões de gasodutos exige que o teor de nitrogênio no gás natural seja inferior a 4%. O gás natural com alto teor de nitrogênio fica basicamente encalhado porque não pode ser transportado para o mercado por meio de gasodutos. Se houver muito nitrogênio na tubulação, existe o risco de obstrução do gás ou combustão deficiente. O nitrogênio também dilui o valor calorífico do gás, resultando na diminuição do BTU e de seu valor.

A unidade de desnitrificação remove o nitrogênio do gás natural para prepará-lo para a transmissão pelo gasoduto. Segundo dados do Instituto de Pesquisa de Gás Natural, 17% das reservas de gás natural dos Estados Unidos contêm alto teor de nitrogênio. A maioria dos padrões de gasodutos exige que o teor de nitrogênio no gás natural seja inferior a 4%. O gás natural com alto teor de nitrogênio fica basicamente encalhado porque não pode ser transportado para o mercado por meio de gasodutos. Se houver muito nitrogênio na tubulação, existe o risco de obstrução do gás ou combustão deficiente. O nitrogênio também dilui o valor calorífico do gás, resultando na diminuição do BTU e de seu valor.

Como o nitrogênio (N2) e o metano (CH4) têm tamanhos moleculares semelhantes e baixas constantes dielétricas, e falta de reatividade seletiva, como dióxido de carbono ou sulfeto de hidrogênio em unidades de amina, a desnitrificação é uma separação técnica difícil.

-

Seleção massiva de alta qualidade e baixo preço ...

-

Preço barato China 200kw Electrical Start Natura ...

-

Planta de GNL 3,5 ~ 7 MMSCFD e planta de GNL montada em plataforma

-

Profissional China Nitrogênio Líquido Oxigênio Argônio...

-

Prazo de entrega curto para China 500kw 700kw 1MW 2MW 4...

-

Teste personalizado de 50 a 100 MMSCFD trifásico e separado...