1.Технические требования

Процесс ТЭГ (оборудование для обезвоживания триэтиленгликоля) должны соответствовать соответствующим национальным стандартам и спецификациям;

Расчетное давление оборудования: 1320 фунтов на квадратный дюйм;

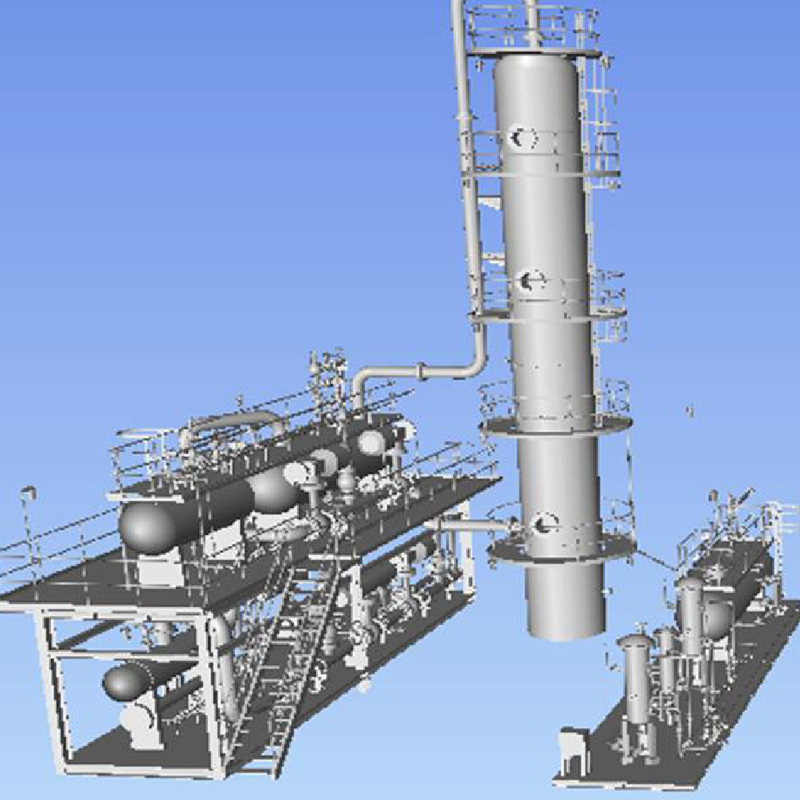

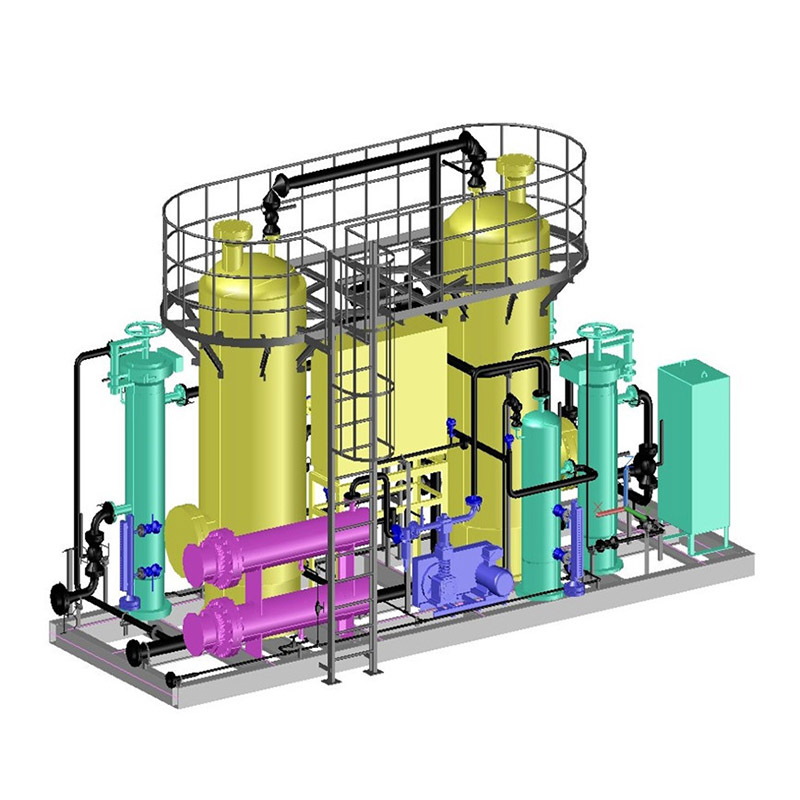

На рамеплан очистки газаt, технологический процесс на салазках оборудования является плавным, расположение оборудования разумным, и имеется достаточно места для производственной эксплуатации и обслуживания;

Эксплуатация 330 дней в году, остальное на техническое обслуживание;

Материал лотка башни должен быть из нержавеющей стали 316 или любого материала, устойчивого к коррозии.

Уровень дизайна #600,

Расчетная температура устройства: 200 градусов по Фаренгейту.

Учитывайте высокий уровень CO2, где может возникнуть коррозия.

Аминовые десорберы и другое оборудование, подверженное коррозии, должны иметь внутреннее покрытие.

Вращающееся оборудование должно быть от надежного производителя.

2. Описание технологии процесса

Насыщенный влажный природный газ проходит черезфильтр-сепаратор для отделения капель размером 5 мкм и выше, а затем поступает в газожидкостный сепаратор устройства обезвоживания для отделения свободной жидкости. Отделенный газ поступает в секцию абсорбции через газоподъемную трубу абсорбционной башни. Регенерированный триэтиленгликоль распыляется в верхней части абсорбционной башни и полностью контактирует с природным газом снизу вверх в абсорбционной башне для осуществления массообмена и обмена для удаления влаги. Природный газ, из которого удалена влага, удаляется из туманоуловителя наверху башни для удаления капель гликоля размером более 5 мкм, а затем выходит из башни.

После выхода из башни он поступает в кожух теплообменника и обменивается теплом с горячим обедненным гликолем перед входом в башню, чтобы снизить температуру триэтиленгликоля. Природный газ после теплообмена поступает в фильтр-сепаратор для отделения переносимого гликоля, а затем поступает во внешний трубопровод. Богатый триэтиленгликоль, который поглотил влагу природного газа, вытекает из абсорбционной башни и поступает в клапан регулирования уровня жидкости, а после сброса давления поступает в охлаждающий змеевик флегмы в верхней части колонны ректификационной очистки богатой жидкости и обменивается теплом с горячий пар, вырабатываемый в ребойлере, обеспечивает орошение верхней части колонны. После обеспечения охлаждающей способности верхней части колонны с обратным холодильником он нагревается примерно до 50 ℃, а затем выходит из змеевика в испарительный резервуар триэтиленгликоля. В испарительном резервуаре богатый гликоль сбрасывается до давления 0,4–0,6 МПа, а углеводород газ и другие газы, растворенные в триэтиленгликоле, выбрасываются, и эта часть газа используется в качестве топливного газа для сжигания в ребойлере.

Испаренный богатый жидкий триэтиленгликоль поступает в механический фильтр для фильтрации механических примесей, а затем поступает в фильтр с активированным углем для дальнейшей адсорбции углеводородных веществ, растворенных в триэтиленгликоле, и разложившихся веществ триэтиленгликоля. Затем он поступает в пластинчатый теплообменник обедненной обогащенной жидкости, обменивается теплом с высокотемпературным обедненным триэтиленгликолем из теплообменного буферного бака в нижней части ребойлера триэтиленгликоля и нагревается до ~ 150 °C для входа в систему. колонна ректификации обогащенной жидкости.

В ребойлере триэтиленгликоля в нижней части ректификационной колонны триэтиленгликоль нагревается до 193 ℃, а вода в триэтиленгликоле фракционируется и выводится из верхней части ректификационной колонны за счет эффекта фракционирования ректификационной колонны. Бедный гликоль с концентрацией около 99% (мас.) переливается из колонны отгонки бедной жидкости в ребойлере в нижний буферный резервуар теплообменника триэтиленгликоля. Под действием сухого газа в колонне отгонки обедненной жидкости концентрация бедного гликоля, поступающего в буферный резервуар теплообменника, может достигать 99,5–99,8%.

В буферном баке гликоля бедный гликоль с температурой около 193 °C поступает в теплообменник бедного гликоля для обмена тепла с богатым гликолем, а температура падает примерно до 100 °C и поступает в насос. Бедный жидкий триэтиленгликоль закачивается в газожидкостный теплообменник снаружи абсорбционной колонны и после охлаждения газовым теплообменником вне башни поступает в верхнюю часть абсорбционной колонны из верхней части корпуса для завершения процесса очистки. циркуляция растворителя.

Сухой газ, отбираемый из секции трубопровода сухого газа на выходе из абсорбционной колонны, является отпарным газом ректификационной колонны.

3. Технические индикаторы

Обрабатывающая мощность: 7MMSCFD

Гибкость эксплуатации: 50~120%

Продуктовый газ: содержание воды ≤7 фунтов с/футовый куб.

Расчетный срок стационарного оборудования: 15 лет.

Часы работы: 330 дней в год

-

Оптовая скидка Китай Газ PSA Unit 5A Молеку...

-

Горячие продажи для Китая V32 Kh310 с нормальной температурой...

-

2019 оптовая цена Китай OEM Производство масла...

-

Короткие сроки поставки регенерируемого аморфного сорб...

-

Прайс-лист на оборудование для ротационной сушки кварцевого песка...

-

Фабричный дешевый горячий китайский производитель натуральных...