Китайский завод для Китая Компактная конструкция Полностью сварной пластинчатый теплообменник, используемый при фракционировании Ngl,

Десульфуризация Китая для производства водорода,Очистка коксового газа,

Технологический процесс

Сжатие и конверсия природного газа

Природный газ за пределами батареи сначала сжимается до давления 1,6 МПа с помощью компрессора, затем нагревается до температуры около 380 ℃ с помощью подогревателя сырьевого газа в конвекционной секции печи парового риформинга и поступает в десульфуратор для удаления серы из сырьевого газа. ниже 0,1 ч/млн. Десульфурированный сырьевой газ и технологический пар (3,0 МПа в год). Отрегулируйте подогреватель смешанного газа в соответствии с автоматическим значением H2O / ∑ C = 3 ~ 4, дополнительно нагрейте до температуры более 510 ℃ и равномерно подайте конверсионную трубу из верхнего газосборника. основная труба и верхняя труба косички. В слое катализатора метан реагирует с водяным паром с образованием CO и H2. Тепло, необходимое для конверсии метана, обеспечивается топливной смесью, сжигаемой в нижней горелке. Температура конвертированного газа на выходе из печи риформинга составляет 850 ℃, а высокая температура преобразуется в высокую температуру. Химический газ поступает в трубную часть котла-утилизатора для производства насыщенного пара давлением 3,0 МПа. Температура конверсионного газа из котла-утилизатора падает до 300 ℃, а затем конверсионный газ поступает в подогреватель питательной воды котла, водоохладитель конверсионного газа и водоотделитель конверсионного газа, в свою очередь, для отделения конденсата от технологического конденсата, а затем Технологический газ направляется на PSA.

Природный газ в качестве топлива смешивается с газом адсорбции и десорбции при переменном давлении, а затем объем топливного газа в подогревателе топливного газа регулируется в соответствии с температурой газа на выходе из печи риформинга. После регулировки расхода топливный газ поступает в верхнюю горелку для сгорания, обеспечивая теплом печь риформинга.

Обессоленная вода предварительно нагревается подогревателем обессоленной воды и подогревателем питательной воды котла и поступает в пар побочных продуктов котла-утилизатора дымовых газов и котла-утилизатора риформинг-газа.

Чтобы питательная вода котла соответствовала требованиям, необходимо добавить небольшое количество раствора фосфата и раскислителя для улучшения отложений и коррозии котловой воды. Барабан должен непрерывно сливать часть котловой воды для контроля общего содержания растворенных твердых веществ в котловой воде в барабане.

Адсорбция при переменном давлении

PSA состоит из пяти адсорбционных башен. Одна адсорбционная колонна в любой момент времени находится в состоянии адсорбции. Такие компоненты, как метан, диоксид углерода и окись углерода в конверсионном газе, остаются на поверхности адсорбента. Водород собирается в верхней части адсорбционной колонны в виде неадсорбционных компонентов и направляется за границу. Насыщенный примесными компонентами адсорбент десорбируется из адсорбента на стадии регенерации. После сбора он отправляется в печь риформинга в качестве топлива. Этапы регенерации адсорбционной колонны состоят из 12 этапов: первый равномерный спуск, второй равномерный спуск, третий равномерный спуск, прямой выпуск, обратный выпуск, промывка, третий равномерный подъем, второй равномерный подъем, первый равномерный подъем и окончательный подъем. После регенерации адсорбционная колонна снова способна обрабатывать конвертированный газ и производить водород. Пять адсорбционных башен по очереди выполняют вышеуказанные этапы, чтобы обеспечить непрерывную очистку. Цель преобразования газа и одновременного непрерывного производства водорода.

Характеристики устройства

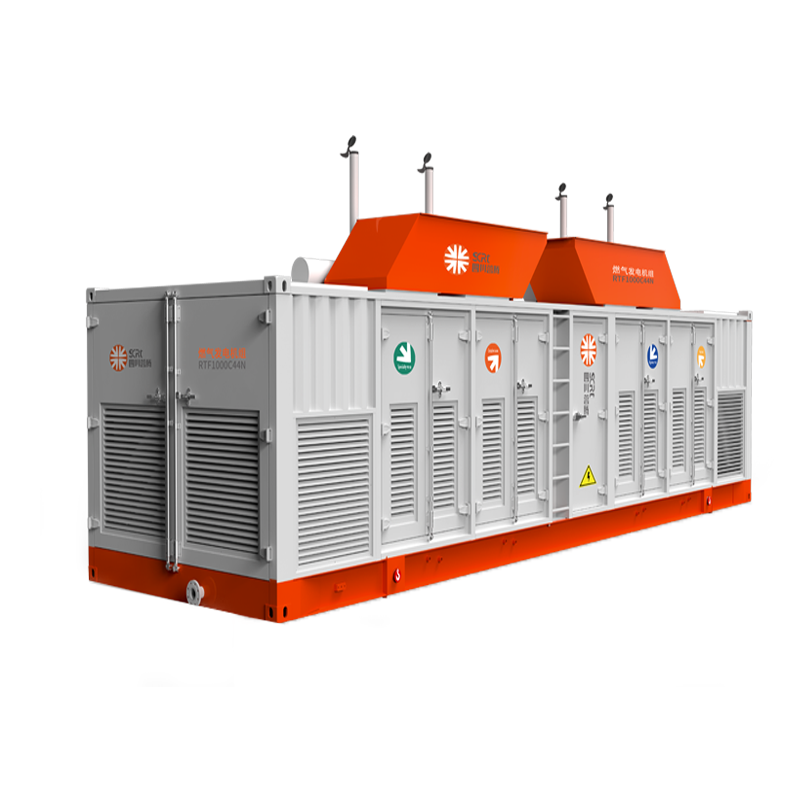

Общая конструкция, монтируемая на раме, меняет традиционный способ установки на месте. Благодаря обработке, производству, формованию труб и скидок в компании полностью реализован весь процесс производственного контроля материалов, дефектоскопии и испытаний под давлением, что принципиально решает риск контроля качества, вызванный строительством пользователя на месте, и действительно обеспечивает контроль качества всего процесса.

Вся продукция монтируется на предприятии. Принята идея производства на заводе. После прохождения заводской проверки они разбираются по установленной схеме разборки и отправляются на объект пользователя для повторной сборки. Объем строительства на объекте небольшой, а цикл строительства короткий.

Степень автоматизации очень высока. Работа устройства может полностью автоматически контролироваться и контролироваться через верхнюю систему, а ключевые данные могут быть загружены на облачный сервер в режиме реального времени для удаленного обнаружения, чтобы реализовать беспилотное управление на месте.

Мобильность устройства очень высокая. В зависимости от конкретной ситуации проекта устройство можно переместить в другое место и использовать после повторной установки на раме, чтобы реализовать повторное использование оборудования и обеспечить максимальную выгоду от стоимости оборудования.

В соответствии с потребностью станции гидрирования в водороде реализуйте стандартный технологический дизайн и принцип комбинирования конструкции в соответствии с технологическим модулем для реализации стандартизированного производства продукции и формирования стандартных серийных продуктов, что удобно для управления оборудованием пользователя, общих запасных частей. деталей и снизить эксплуатационные расходы агрегата.

Подводя итог, можно сказать, что установка по производству водорода из природного газа, смонтированная на раме, является наиболее подходящим источником водорода для будущей эксплуатации станции гидрирования.

Установка денитрификации удаляет азот из природного газа для подготовки к транспортировке по трубопроводу. По данным Научно-исследовательского института природного газа, 17% запасов природного газа в США содержат высокое содержание азота. Большинство стандартов трубопроводов требуют, чтобы содержание азота в природном газе составляло менее 4%. Природный газ с высоким содержанием азота в основном находится в затруднительном положении, поскольку его невозможно транспортировать на рынок по трубопроводам. Если в трубопроводе слишком много азота, существует риск газовой пробки или плохого сгорания. Азот также снижает теплотворную способность газа, что приводит к уменьшению БТЕ и ее стоимости.

Установка денитрификации удаляет азот из природного газа для подготовки к транспортировке по трубопроводу. По данным Научно-исследовательского института природного газа, 17% запасов природного газа в США содержат высокое содержание азота. Большинство стандартов трубопроводов требуют, чтобы содержание азота в природном газе составляло менее 4%. Природный газ с высоким содержанием азота в основном находится в затруднительном положении, поскольку его невозможно транспортировать на рынок по трубопроводам. Если в трубопроводе слишком много азота, существует риск газовой пробки или плохого сгорания. Азот также снижает теплотворную способность газа, что приводит к уменьшению БТЕ и ее стоимости.

Поскольку азот (N2) и метан (CH4) имеют одинаковые молекулярные размеры и низкие диэлектрические константы, а также отсутствие селективной реакционной способности, такой как диоксид углерода или сероводород в аминных единицах, денитрификация представляет собой сложное техническое разделение.

-

Массивный выбор высокого качества и низкой цены...

-

Дешевая цена Китай 200 кВт Электрический старт...

-

Завод СПГ 3,5~7 млн. SCFD и блочный завод СПГ

-

Профессиональный китайский жидкий азот, кислород, аргон...

-

Короткое время выполнения заказа для Китая 500 кВт 700 кВт 1 МВт 2 МВт 4...

-

Пользовательский трехфазный тест от 50 до 100 MMSCFD и раздел...