Технологический процесс

Сжатие и конверсия природного газа

Природный газ за пределами батареи сначала сжимается до давления 1,6 МПа с помощью компрессора, затем нагревается до температуры около 380 ℃ с помощью подогревателя сырьевого газа в конвекционной секции печи парового риформинга и поступает в десульфуратор для удаления серы из сырьевого газа. ниже 0,1 ч/млн. Десульфурированный сырьевой газ и технологический пар (3,0 МПа в год). Отрегулируйте подогреватель смешанного газа в соответствии с автоматическим значением H2O / ∑ C = 3 ~ 4, дополнительно нагрейте до температуры более 510 ℃ и равномерно подайте конверсионную трубу из верхнего газосборника. основная труба и верхняя труба косички. В слое катализатора метан реагирует с водяным паром с образованием CO и H2. Тепло, необходимое для конверсии метана, обеспечивается топливной смесью, сжигаемой в нижней горелке. Температура конвертированного газа на выходе из печи риформинга составляет 850 ℃, а высокая температура преобразуется в высокую температуру. Химический газ поступает в трубную часть котла-утилизатора для производства насыщенного пара давлением 3,0 МПа. Температура конверсионного газа из котла-утилизатора падает до 300 ℃, а затем конверсионный газ поступает в подогреватель питательной воды котла, водоохладитель конверсионного газа и водоотделитель конверсионного газа, в свою очередь, для отделения конденсата от технологического конденсата, а затем Технологический газ направляется на PSA.

Природный газ в качестве топлива смешивается с газом адсорбции и десорбции при переменном давлении, а затем объем топливного газа в подогревателе топливного газа регулируется в соответствии с температурой газа на выходе из печи риформинга. После регулировки расхода топливный газ поступает в верхнюю горелку для сгорания, обеспечивая теплом печь риформинга.

Обессоленная вода предварительно нагревается подогревателем обессоленной воды и подогревателем питательной воды котла и поступает в пар побочных продуктов котла-утилизатора дымовых газов и котла-утилизатора риформинг-газа.

Чтобы питательная вода котла соответствовала требованиям, необходимо добавить небольшое количество раствора фосфата и раскислителя для улучшения отложений и коррозии котловой воды. Барабан должен непрерывно сливать часть котловой воды для контроля общего содержания растворенных твердых веществ в котловой воде в барабане.

Адсорбция при переменном давлении

PSA состоит из пяти адсорбционных башен. Одна адсорбционная колонна в любой момент времени находится в состоянии адсорбции. Такие компоненты, как метан, диоксид углерода и окись углерода в конверсионном газе, остаются на поверхности адсорбента. Водород собирается в верхней части адсорбционной колонны в виде неадсорбционных компонентов и направляется за границу. Насыщенный примесными компонентами адсорбент десорбируется из адсорбента на стадии регенерации. После сбора он отправляется в печь риформинга в качестве топлива. Этапы регенерации адсорбционной колонны состоят из 12 этапов: первый равномерный спуск, второй равномерный спуск, третий равномерный спуск, прямой выпуск, обратный выпуск, промывка, третий равномерный подъем, второй равномерный подъем, первый равномерный подъем и окончательный подъем. После регенерации адсорбционная колонна снова способна обрабатывать конвертированный газ и производить водород. Пять адсорбционных башен по очереди выполняют вышеуказанные этапы, чтобы обеспечить непрерывную очистку. Цель преобразования газа и одновременного непрерывного производства водорода.

Характеристики устройства

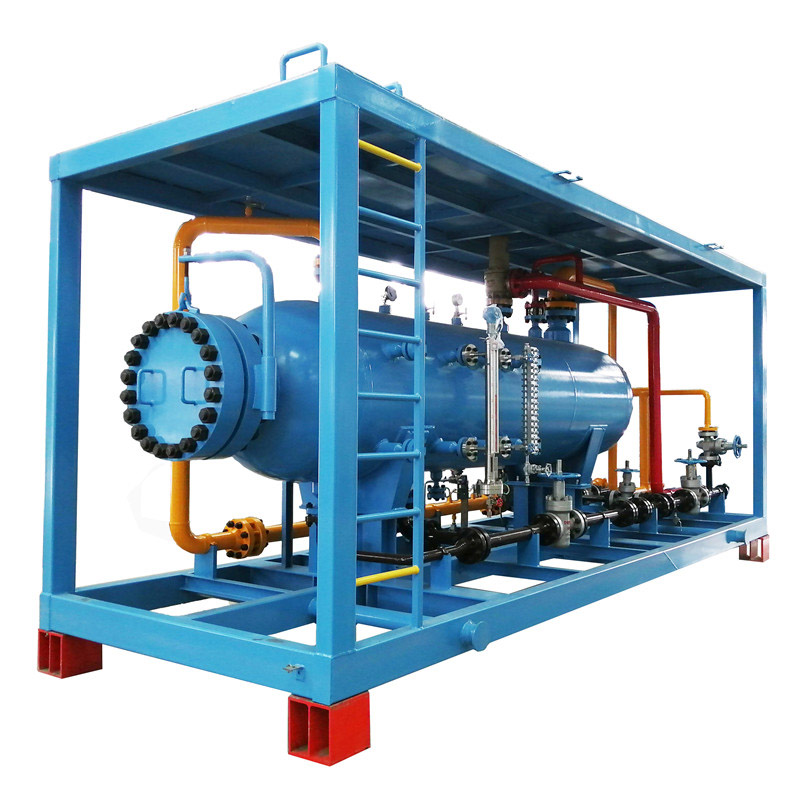

Общая конструкция, монтируемая на раме, меняет традиционный способ установки на месте. Благодаря обработке, производству, формованию труб и скидок в компании полностью реализован весь процесс производственного контроля материалов, дефектоскопии и испытаний под давлением, что принципиально решает риск контроля качества, вызванный строительством пользователя на месте, и действительно обеспечивает контроль качества всего процесса.

Вся продукция монтируется на предприятии. Принята идея производства на заводе. После прохождения заводской проверки они разбираются по установленной схеме разборки и отправляются на объект пользователя для повторной сборки. Объем строительства на объекте небольшой, а цикл строительства короткий.

Степень автоматизации очень высока. Работа устройства может полностью автоматически контролироваться и контролироваться через верхнюю систему, а ключевые данные могут быть загружены на облачный сервер в режиме реального времени для удаленного обнаружения, чтобы реализовать беспилотное управление на месте.

Мобильность устройства очень высокая. В зависимости от конкретной ситуации проекта устройство можно переместить в другое место и использовать после повторной установки на раме, чтобы реализовать повторное использование оборудования и обеспечить максимальную выгоду от стоимости оборудования.

В соответствии с потребностью станции гидрирования в водороде реализуйте стандартный технологический дизайн и принцип комбинирования конструкции в соответствии с технологическим модулем для реализации стандартизированного производства продукции и формирования стандартных серийных продуктов, что удобно для управления оборудованием пользователя, общих запасных частей. деталей и снизить эксплуатационные расходы агрегата.

Подводя итог, можно сказать, что установка по производству водорода из природного газа, смонтированная на раме, является наиболее подходящим источником водорода для будущей эксплуатации станции гидрирования.

-

Заводские розетки для китайского регулятора давления СПГ...

-

Оптовая торговля фабрикой, Китай, производство, поставка, на...

-

Китайский профессиональный резерв пиковой модуляции СПГ...

-

Индивидуальная установка по производству водорода из природного газа

-

Лучшие поставщики Китай CSI Power, Ningdong, 2...

-

Установка по производству водорода из природного газа Жунтэн