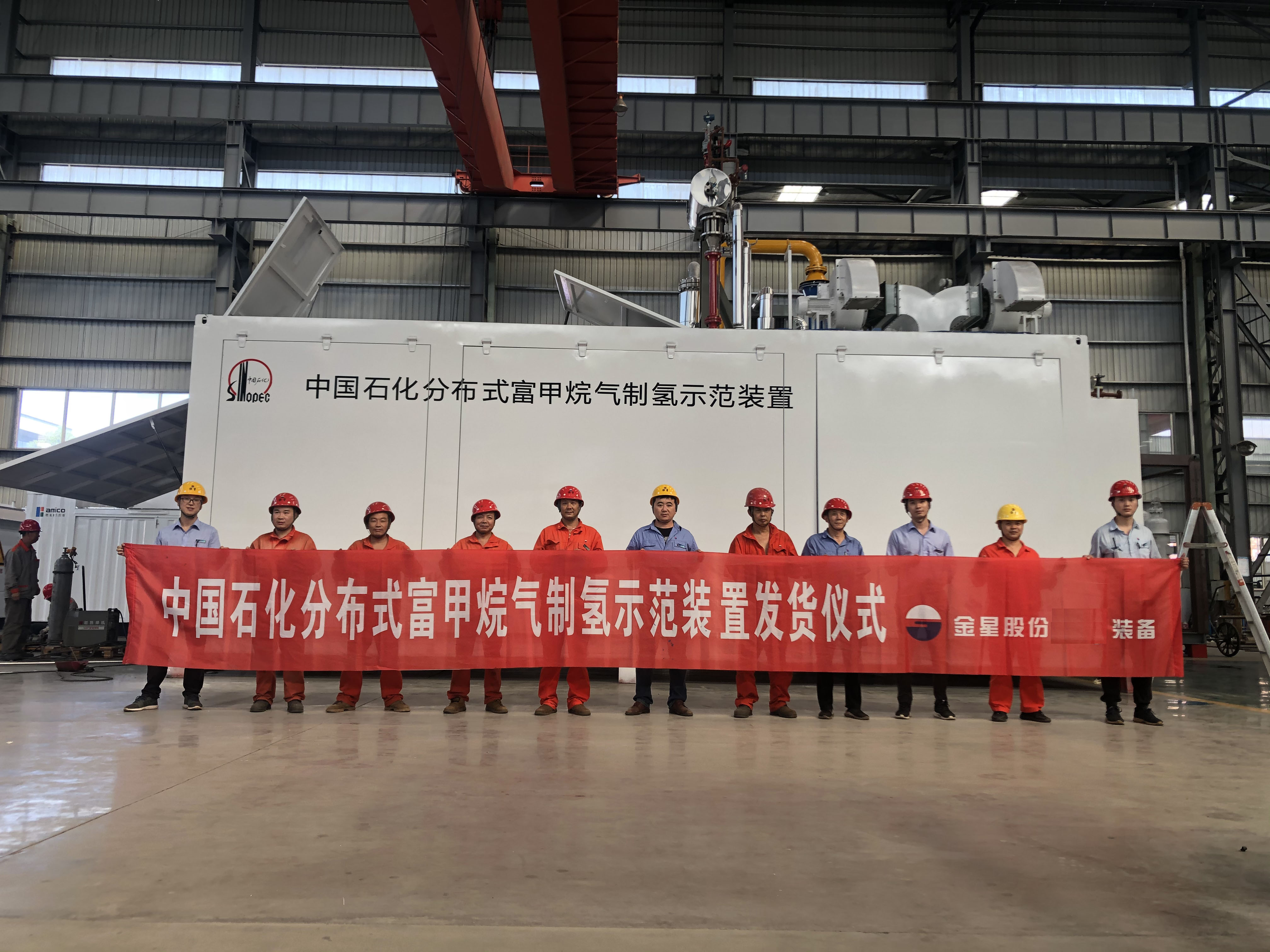

Мы успешно завершили производство и поставку установки Sinopec по производству водорода из распределенного метана производительностью 300 Нм3/ч. Здесь я хотел бы кратко представить процесс производства водорода из природного газа.

С интенсификацией энергопотребления поиск новых источников энергии стал важной задачей. Как наиболее потенциальная энергия, водород имеет широкий спектр источников, практически не загрязняет окружающую среду, имеет высокую эффективность преобразования и широкие перспективы применения. Производство водорода из природного газа может в определенной степени смягчить энергетический кризис в Китае и способствовать дальнейшей трансформации структуры использования энергии в Китае.

В данной статье речь пойдет о принципе получения водорода из природного газа, процессе и технологии получения водорода из природного газа, классификации технологии получения водорода из природного газа и учете себестоимости производства водорода из природного газа.

1Принцип и процесспроизводство водорода из природного газа

1.1Принцип получения водорода из природного газа

Принцип процесса производства водорода из природного газа заключается в том, чтобы сначала провести предварительную обработку природного газа, затем преобразовать метан и пар в окись углерода и водород в риформере, а затем преобразовать окись углерода в диоксид углерода и водород в сменной башне после рекуперации отходящего тепла. В основе данного процесса лежит технология паровой конверсии природного газа. В сменной колонне температура реакции контролируется в присутствии катализатора, а окись углерода в конверсионном газе реагирует с водой с образованием водорода и диоксида углерода.

При соответствующем давлении и температуре алканы в природном газе вступают в ряд химических реакций с образованием конверсионного газа. После того, как конверсионный газ проходит через устройство ПАС, оснащенное различными адсорбентами под автоматическим контролем, оксид углерода, диоксид углерода и другие примеси будут адсорбироваться адсорбционной башней, а водород будет направляться в блок потребления газа для адсорбции адсорбента примесей. При десорбции аналитический газ можно направить в сменную печь в качестве топлива, а адсорбент также можно регенерировать.

Основная формула реакции выглядит следующим образом:

Природный газ и вода реагируют при температуре 800 ~ 900 ℃ и катализаторе из оксида никеля с образованием оксида углерода и водорода.

Формула реакции: CH4 + H2O → CO + H2-Q.

Оксид углерода и вода реагируют при 300-400 ℃ с катализатором на основе оксида железа с образованием диоксида углерода и водорода.

Формула реакции: CO + H2O → CO2 + H2 + Q.

Кроме того, соответствующие требования к техническим индексам в процессе подготовки заключаются в следующем:

Давление обычно составляет 1,5 ~ 2,5 МПа, а удельный расход природного газа составляет 0,4 ~ 0,5 м3/м3 водорода; Время работы: > 8000 ч; Промышленный масштаб: 1000 м3/ч ~ 100 000 м3/ч.

1.2Процесс производства водорода из природного газа

Процесс производства водорода из природного газа в основном включает в себя четыре процесса: предварительную обработку сырьевого газа, паровую конверсию природного газа, конверсию монооксида углерода и очистку водорода.

Первым этапом является предварительная обработка сырья. Под предварительной обработкой здесь главным образом понимается десульфурация сырого газа. В ходе фактической технологической операции оксид цинка серии гидрогенизации кобальта и молибдена природного газа обычно используется в качестве десульфуратора для преобразования органической серы в природном газе в неорганическую серу и последующего ее удаления. Поток сырого природного газа, обрабатываемого здесь, велик, поэтому при выборе компрессора природного газа можно использовать источник природного газа с высоким давлением или учитывать большой запас.

Второй этап – паровая конверсия природного газа. Никелевый катализатор используется в установке риформинга для преобразования алканов природного газа в сырьевой газ, основными компонентами которого являются окись углерода и водород.

Затем монооксид углерода преобразуют в реакцию с водяным паром в присутствии катализатора с образованием водорода и диоксида углерода с получением конверсионного газа, основными компонентами которого являются водород и диоксид углерода. В зависимости от температуры конверсии процесс конверсии окиси углерода можно разделить на два типа: конверсию при средней температуре и конверсию при высокой температуре. Температура высокотемпературной конверсии составляет около 360 ℃, а среднетемпературная конверсия составляет около 320 ℃. С разработкой технических мер противодействия в последние годы, что может еще больше сэкономить потребление ресурсов. Однако в случае, когда содержание монооксида углерода в конверсионном газе невелико, может быть принята только конверсия при средней температуре.

Последний шаг – очистка водорода. В настоящее время наиболее часто используемой системой очистки водорода является система PAS, также известная как система очистки и разделения PSA. Эта система имеет низкое энергопотребление, простой процесс и высокую чистоту производства водорода. В максимальном случае чистота водорода может достигать 99,99%.

Время публикации: 11 ноября 2021 г.