Čínska továreň na kompaktnú konštrukciu v Číne Plne zváraný doskový výmenník tepla používaný pri frakcionácii Ngl,

Čína odsírenie na výrobu vodíka,Čistenie koksárenského plynu,

Technologický proces

Kompresia a konverzia zemného plynu

Zemný plyn mimo limitu batérie je najskôr natlakovaný na 1,6 MPa pomocou kompresora, potom zahriaty na približne 380 ℃ predhrievačom napájacieho plynu v konvekčnej časti pece parného reformátora a vstupuje do odsírovacieho zariadenia, aby sa odstránila síra z napájacieho plynu. pod 0,1 ppm. Odsírený prívodný plyn a procesná para (3,0 mpaa) Nastavte predhrievač zmiešaného plynu podľa automatickej hodnoty H2O / ∑ C = 3 ~ 4, ďalej predhrievajte na viac ako 510 ℃ a rovnomerne vstúpte do konverzného potrubia z horného zberača plynu hlavné potrubie a horné pigtailové potrubie. Vo vrstve katalyzátora metán reaguje s parou za vzniku CO a H2. Teplo potrebné na premenu metánu poskytuje palivová zmes spaľovaná na spodnom horáku. Teplota konvertovaného plynu z reformovacej pece je 850 ℃ a vysoká teplota sa premieňa na vysokú teplotu. Chemický plyn vstupuje na stranu rúrky kotla na odpadové teplo a vytvára 3,0 mpaa nasýtenú paru. Teplota konverzného plynu z kotla na odpadové teplo klesne na 300 ℃ a potom konverzný plyn vstupuje do predhrievača napájacej vody kotla, chladiča vody konverzného plynu a separátora konverzného plynu, aby sa oddelil kondenzát od procesného kondenzátu a procesný plyn sa posiela do PSA.

Zemný plyn ako palivo sa zmieša s adsorpčným desorpčným plynom pri kolísaní tlaku a potom sa objem palivového plynu do predhrievača palivového plynu upraví podľa teploty plynu na výstupe z reformovacej pece. Po nastavení prietoku vstupuje palivový plyn do horného horáka na spaľovanie, aby sa zabezpečilo teplo do reformovacej pece.

Odsolená voda sa predhrieva predhrievačom odsolenej vody a predhrievačom napájacej vody kotla a vstupuje do pary vedľajších produktov odpadového kotla spalín a odpadového kotla reformovacieho plynu.

Aby napájacia voda kotla spĺňala požiadavky, je potrebné pridať malé množstvo roztoku fosforečnanu a dezoxidantu na zlepšenie tvorby vodného kameňa a korózie kotlovej vody. Bubon musí nepretržite vypúšťať časť kotlovej vody na kontrolu celkového množstva rozpustených pevných látok kotlovej vody v bubne.

Adsorpcia pri kolísaní tlaku

PSA pozostáva z piatich adsorpčných veží. Jedna adsorpčná veža je kedykoľvek v adsorpčnom stave. Zložky ako metán, oxid uhličitý a oxid uhoľnatý v konverznom plyne zostávajú na povrchu adsorbentu. Vodík sa zbiera z hornej časti adsorpčnej veže ako neadsorpčné zložky a posiela sa von z hranice. Adsorbent nasýtený zložkami nečistôt sa desorbuje z adsorbentu v regeneračnom kroku. Po zbere sa posiela do reformovacej pece ako palivo. Regeneračné kroky adsorpčnej veže pozostávajú z 12 krokov: prvý rovnomerný pokles, druhý rovnomerný pokles, tretí rovnomerný pokles, dopredný výboj, spätný výboj, preplachovanie, tretí rovnomerný vzostup, druhý rovnomerný vzostup, prvý rovnomerný vzostup a konečný vzostup. Po regenerácii je adsorpčná veža opäť schopná spracovať konvertovaný plyn a produkovať vodík. Päť adsorpčných veží sa striedavo vykonáva vyššie uvedené kroky, aby sa zabezpečilo nepretržité spracovanie. Účelom premeny plynu a nepretržitej výroby vodíka súčasne.

Charakteristiky zariadenia

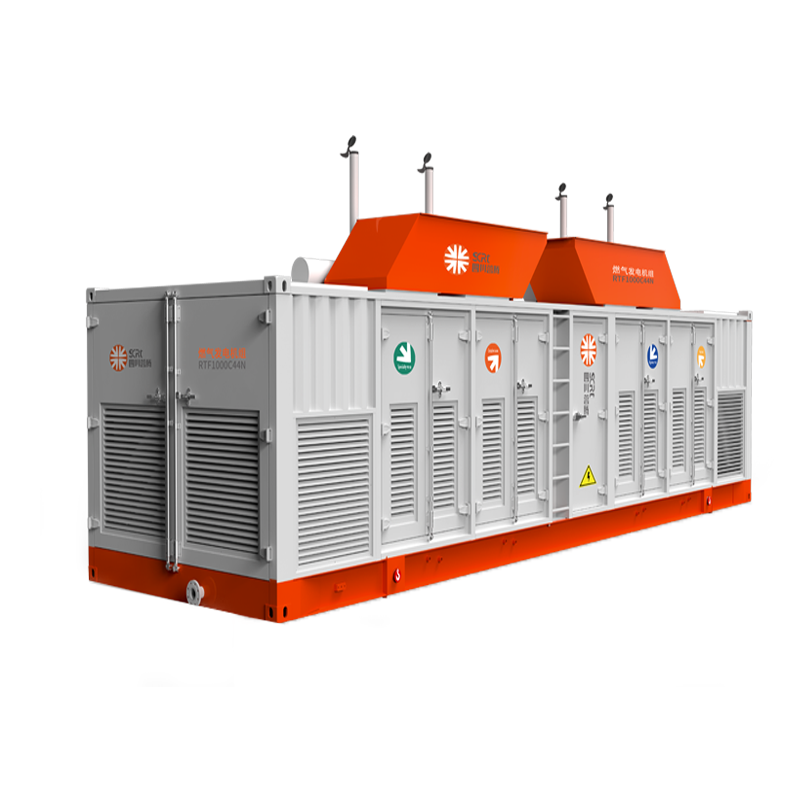

Celkový dizajn namontovaný na lyžiach mení tradičný režim inštalácie na mieste. Spracovaním, výrobou, potrubím a tvarovaním sklzníc vo firme je plne realizovaná celá procesná kontrola výroby materiálov, zisťovanie chýb a tlaková skúška vo firme, čo zásadne rieši riziko kontroly kvality spôsobené stavbou užívateľa na mieste a skutočne dosahuje kontrolu kvality celého procesu.

Všetky výrobky sú vo firme montované na lyžiny. Myšlienka výroby v továrni je prijatá. Po absolvovaní továrenského overenia sa demontujú podľa zavedenej schémy demontáže a odošlú sa na stránku používateľa na opätovnú montáž. Objem výstavby na mieste je malý a stavebný cyklus krátky.

Stupeň automatizácie je veľmi vysoký. Prevádzka zariadenia môže byť plne automaticky monitorovaná a riadená cez horný systém a kľúčové dáta môžu byť nahrávané na cloud server v reálnom čase pre vzdialenú detekciu, aby sa realizovala bezobslužná správa na mieste.

Mobilita zariadenia je veľmi silná. Podľa špecifickej situácie projektu je možné zariadenie po opätovnom namontovaní na lyžiny premiestniť na iné miesto a použiť tak, aby sa realizovalo opätovné použitie zariadenia a zabezpečil sa maximálny úžitok z hodnoty zariadenia.

Podľa dopytu hydrogenačnej stanice na vodík vykonajte štandardný procesný návrh a konštrukčný princíp kombinácie podľa procesného modulu, aby ste realizovali štandardizovanú výrobu produktov a vytvorili štandardné sériové produkty, čo je vhodné pre správu zariadení používateľa, bežné náhradné diely a znížiť prevádzkové náklady jednotky.

Suma sumárum, jednotka na výrobu vodíka na zemný plyn namontovaná na lyžiach je najvhodnejším zdrojom vodíka pre budúcu prevádzku hydrogenačnej stanice.

Denitrifikačná jednotka odstraňuje dusík zo zemného plynu a pripravuje sa na prepravu potrubím. Podľa údajov Výskumného ústavu zemného plynu obsahuje 17 % zásob zemného plynu v Spojených štátoch vysoký obsah dusíka. Väčšina noriem pre potrubia vyžaduje, aby obsah dusíka v zemnom plyne bol nižší ako 4 %. Zemný plyn s vysokým obsahom dusíka je v podstate uviaznutý, pretože ho nemožno prepravovať na trh potrubím. Ak je v potrubí príliš veľa dusíka, hrozí nebezpečenstvo plynovej zátky alebo zlého spaľovania. Dusík tiež riedi výhrevnosť plynu, čo má za následok zníženie BTU a jeho hodnoty.

Denitrifikačná jednotka odstraňuje dusík zo zemného plynu a pripravuje sa na prepravu potrubím. Podľa údajov Výskumného ústavu zemného plynu obsahuje 17 % zásob zemného plynu v Spojených štátoch vysoký obsah dusíka. Väčšina noriem pre potrubia vyžaduje, aby obsah dusíka v zemnom plyne bol nižší ako 4 %. Zemný plyn s vysokým obsahom dusíka je v podstate uviaznutý, pretože ho nemožno prepravovať na trh potrubím. Ak je v potrubí príliš veľa dusíka, hrozí nebezpečenstvo plynovej zátky alebo zlého spaľovania. Dusík tiež riedi výhrevnosť plynu, čo má za následok zníženie BTU a jeho hodnoty.

Pretože dusík (N2) a metán (CH4) majú podobné molekulové veľkosti a nízke dielektrické konštanty a nedostatok selektívnej reaktivity, ako je oxid uhličitý alebo sírovodík v amínových jednotkách, denitrifikácia je náročná technická separácia.

-

Veľký výber pre vysokú kvalitu a nízku cenu...

-

Lacná cena Čína 200kw Electrical Start Natura...

-

3,5 ~ 7 MMSCFD LNG závod a šmykom montovaný LNG závod

-

Profesionálny čínsky tekutý dusík, kyslík, argón...

-

Krátka dodacia lehota pre Čínu 500kw 700kw 1MW 2MW 4...

-

Vlastný 50 až 100 MMSCFD 3-fázový test a oddelené...