Технолошки процес

Компресија и конверзија природног гаса

Природни гас изван ограничења батерије се прво подиже под притиском на 1,6Мпа од стране компресора, затим се загрева на око 380 ℃ од стране предгрејача напојног гаса у конвекцијском делу пећи за реформисање паре и улази у одсумпоравач да би уклонио сумпор у напојном гасу. испод 0,1ппм. Десулфуризовани напојни гас и процесна пара (3,0мпаа) Подесите предгрејач мешаног гаса према аутоматској вредности Х2О / ∑ Ц = 3 ~ 4, даље загрејте на више од 510 ℃ и равномерно уђите у цев за конверзију из горњег гасног скупа главна цев и горња пигтаил цев. У слоју катализатора, метан реагује са паром и ствара ЦО и Х2. Топлоту потребну за конверзију метана обезбеђује мешавина горива која се сагорева на доњем горионику. Температура конвертованог гаса из пећи за реформисање је 850 ℃, а висока температура се претвара у високу температуру。 Хемијски гас улази на страну цеви котла за отпадну топлоту да би произвео засићену пару од 3,0мпаа. Температура гаса за конверзију из котла за отпадну топлоту пада на 300 ℃, а затим гас за конверзију улази у предгрејач напојне воде котла, хладњак воде за конверзију гаса и сепаратор воде за конверзију гаса како би се одвојио кондензат од процесног кондензата, а процесни гас се шаље у ПСА.

Природни гас као гориво се меша са десорпционим десорпционим гасом са променама притиска, а затим се запремина горивог гаса у предгрејачу горивог гаса подешава према температури гаса на излазу из пећи за реформисање. Након подешавања протока, горивни гас улази у горњи горионик за сагоревање да би обезбедио топлоту пећи за реформер.

Осољена вода се претходно загрева помоћу предгрејача осољене воде и предгрејача напојне воде за котао и улази у пару нуспроизвода котла за отпад димних гасова и котла за отпадне гасове реформинг гаса.

Да би напојна вода котла испунила захтеве, додаје се мала количина раствора фосфата и деоксидатора да би се побољшало стварање каменца и корозија котловске воде. Бубањ ће непрекидно испуштати део котловске воде да би контролисао укупне растворене чврсте материје котловске воде у бубњу.

Адсорпција промене притиска

ПСА се састоји од пет адсорпционих стубова. Један адсорпциони торањ је у било ком тренутку у стању адсорпције. Компоненте као што су метан, угљен-диоксид и угљен-моноксид у гасу за конверзију остају на површини адсорбента. Водоник се сакупља са врха адсорпционог торња као неадсорпционе компоненте и шаље ван границе. Адсорбент засићен компонентама нечистоћа се десорбује из адсорбента кроз корак регенерације. Након сакупљања, шаље се у пећ за реформирање као гориво. Кораци регенерације адсорпционог торња се састоје од 12 корака: први равномерни пад, други равномерни пад, трећи равномерни пад, пражњење унапред, обрнуто пражњење, испирање, трећи равномерни успон, други равномерни пораст, први равномерни пораст и коначни пораст. Након регенерације, адсорпциони торањ је поново способан да третира конвертовани гас и производи водоник. Пет адсорпционих торњева се смењују како би спровели горе наведене кораке како би обезбедили континуиран третман. Сврха претварања гаса и континуиране производње водоника у исто време.

Карактеристике уређаја

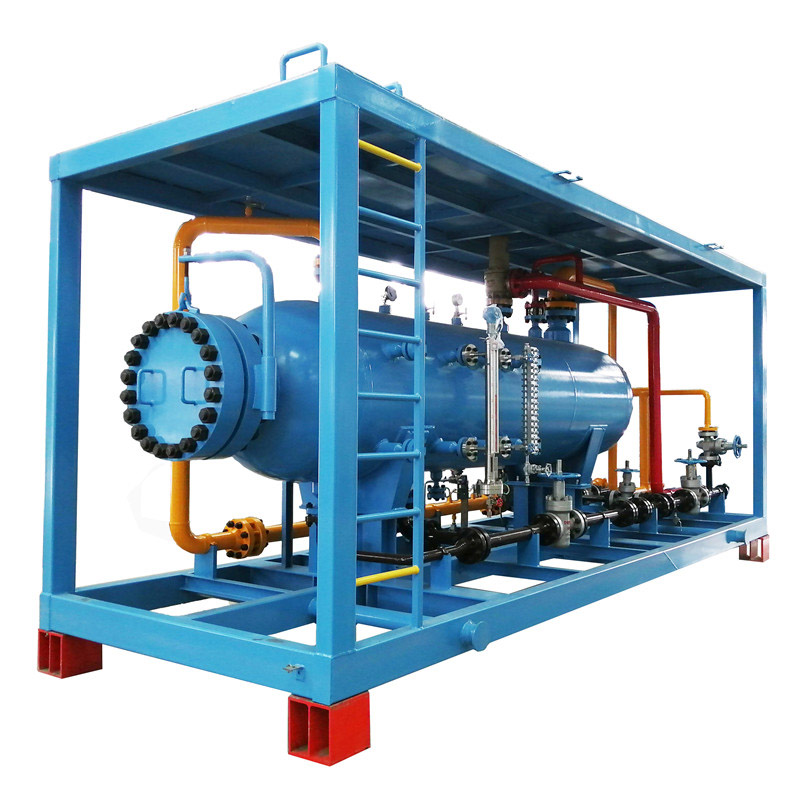

Целокупни дизајн монтиран на клизач мења традиционални начин инсталације на лицу места. Прерадом, производњом, цевоводом и обликовањем клиза у предузећу у потпуности се реализује цео процес контроле производње материјала, детекције грешака и испитивања притиска у предузећу, чиме се суштински решава ризик контроле квалитета изазван конструкцијом корисника на лицу места, и заиста остварује контролу квалитета целокупног процеса.

Сви производи су монтирани на клизачу у компанији. Усвојена је идеја производње у фабрици. Након што прођу фабричку верификацију, они се растављају према утврђеној шеми демонтаже и шаљу на сајт корисника на поновну монтажу. Обим изградње на лицу места је мали, а циклус изградње кратак.

Степен аутоматизације је веома висок. Рад уређаја се може потпуно аутоматски пратити и контролисати преко горњег система, а кључни подаци се могу учитати на цлоуд сервер у реалном времену ради даљинске детекције, како би се реализовало беспилотно управљање на лицу места.

Мобилност уређаја је веома јака. У складу са специфичном ситуацијом пројекта, уређај се може преместити на друго место и користити након што се поново монтира на клизаче, како би се остварила поновна употреба опреме и обезбедила максимална корист од вредности опреме.

У складу са потражњом водоника станице за хидрогенацију, извршите стандардни дизајн процеса и принцип дизајна комбинације према процесном модулу да бисте остварили стандардизовану производњу производа и формирали стандардне серије производа, што је погодно за управљање опремом корисника, заједнички резервни делова и смањити трошкове рада јединице.

Да сумирамо, јединица за производњу водоника природног гаса која се монтира на клизач је најпогоднији извор водоника за будући рад хидрогенационе станице.

-

фабрички излази за Кину ЦНГ Регулатор притиска...

-

Фабрика велепродаја Кина Мануфацтуре Суппли Нату...

-

Кинески професионални ЛНГ резерва вршне модулације...

-

Прилагођено постројење за производњу водоника из природног гаса

-

Најбољи добављачи Кина ЦСИ Повер, Нингдонг, 2...

-

Јединица за производњу водоника Ронгтенг за природни гас