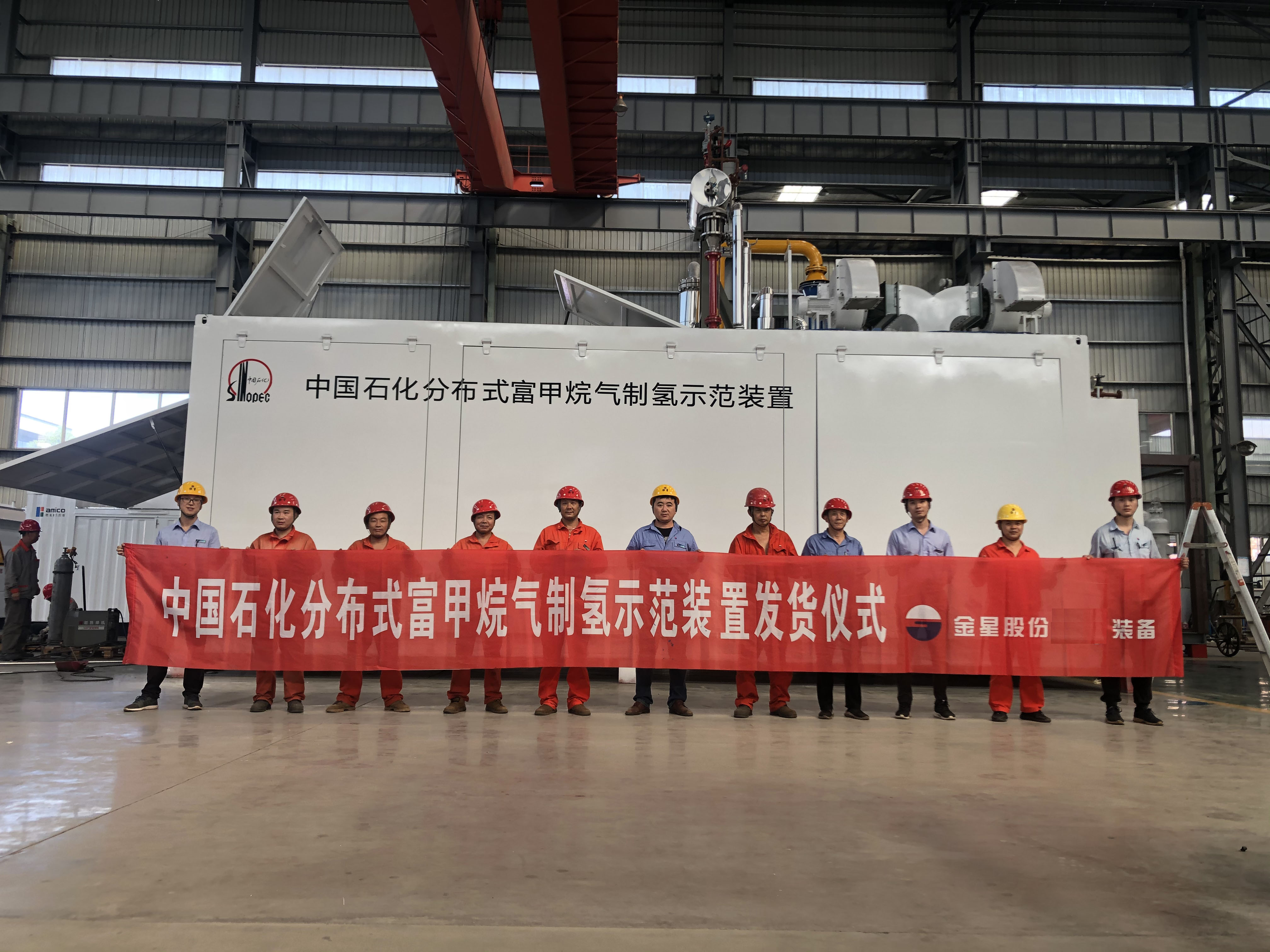

Sinopec dağıtımlı zengin metan gazı hidrojen üretim tesisinin 300Nm3/h üretim ve teslimat törenimizi başarıyla tamamladık. Burada doğalgazdan hidrojen üretim prosesine kısa bir giriş yapmak istiyorum.

Enerji tüketiminin yoğunlaşmasıyla birlikte yeni enerji bulmak önemli bir görev haline geldi. En potansiyel enerji olan hidrojen, geniş bir kaynak yelpazesine, neredeyse hiç kirliliğe, yüksek dönüşüm verimliliğine ve geniş uygulama olanaklarına sahiptir. Doğal gazdan hidrojen üretimi, Çin'in enerji krizini bir dereceye kadar hafifletebilir ve Çin'in enerji kullanım yapısının dönüşümünü daha da teşvik edebilir.

Bu bildiride doğalgazdan hidrojen üretimi prensibi, doğalgazdan hidrojen üretim süreci ve teknolojisi, doğalgazdan hidrojen üretim teknolojisinin sınıflandırılması ve doğalgazdan hidrojen üretiminin maliyet muhasebesi üzerinde durulacaktır.

1Prensibi ve sürecidoğalgazdan hidrojen üretimi

1.1Doğal gazdan hidrojen üretimi prensibi

Doğal gaz hidrojen üretim sürecinin prensibi, önce doğal gazın ön arıtımından geçirilmesi, ardından metan ve buharın reformerde karbon monoksit ve hidrojene dönüştürülmesi ve atık ısı geri kazanımından sonra karbon monoksitin vardiya kulesinde karbon dioksit ve hidrojene dönüştürülmesidir. Bu proses teknolojisinin temeli doğalgaz buhar dönüşüm teknolojisine dayalı olarak gerçekleştirilmektedir. Değişim kulesinde reaksiyon sıcaklığı, katalizör varlığında kontrol edilir ve dönüşüm gazındaki karbon monoksit, hidrojen ve karbon dioksit üretmek üzere suyla reaksiyona girer.

Uygun basınç ve sıcaklık altında, doğal gazdaki alkanlar, dönüşüm gazı üretmek için bir dizi kimyasal reaksiyona gireceklerdir. Dönüşüm gazı, otomatik kontrol altında çeşitli adsorbanlarla donatılmış PAS cihazından geçtikten sonra, karbon monoksit, karbon dioksit ve diğer yabancı maddeler adsorpsiyon kulesi tarafından adsorbe edilecek ve safsızlıkların adsorbanını adsorbe etmek için hidrojen gaz tüketim ünitesine gönderilecektir. desorpsiyon, analitik gaz yakıt olarak vardiya fırınına gönderilebilir ve adsorban da yeniden üretilebilir.

Ana reaksiyon formülü aşağıdaki gibidir:

Doğal gaz ve su, karbon monoksit ve hidrojen üretmek için 800 ~ 900 ° C'de ve nikel oksit katalizöründe reaksiyona girer.

Reaksiyon formülü şu şekildedir: CH4 + H2O → CO + H2-Q

Karbon monoksit ve su, karbon dioksit ve hidrojen üretmek için 300-400 ° C'de ferrik oksit katalizörüyle reaksiyona girer.

Reaksiyon formülü şu şekildedir: CO + H2O → CO2 + H2 + Q

Ayrıca hazırlık sürecinde ilgili teknik indeks gereklilikleri aşağıdaki gibidir:

Basınç genellikle 1,5 ~ 2,5 MPa'dır ve doğal gazın birim tüketimi 0,4 ~ 0,5 m3 / m3 hidrojendir; Çalışma süresi: > 8000 saat; Endüstriyel ölçek: 1000 m3 / H ~ 100000 m3 / saat.

1.2Doğal gaz hidrojen üretim süreci

Doğal gazın hidrojen üretim süreci temel olarak dört süreci içerir: besleme gazı ön arıtımı, doğal gaz buhar dönüşümü, karbon monoksit dönüşümü ve hidrojen saflaştırması.

İlk adım, hammadde ön işleme adımıdır. Buradaki ön arıtma esas olarak ham gazın kükürtten arındırılmasını ifade eder. Gerçek proses işleminde, doğal gaz kobalt molibden hidrojenasyon serisi çinko oksit genellikle doğal gazdaki organik kükürdü inorganik kükürte dönüştürmek ve daha sonra çıkarmak için kükürt giderici olarak kullanılır. Burada arıtılan ham doğalgazın akışı büyük olduğundan yüksek basınçlı doğalgaz kaynağı kullanılabilir veya doğalgaz kompresörü seçiminde büyük bir marj dikkate alınabilir.

İkinci adım doğalgazın buhar dönüşümüdür. Reformerde doğal gazdaki alkanları ana bileşenleri karbon monoksit ve hidrojen olan besleme gazına dönüştürmek için nikel katalizörü kullanılır.

Daha sonra karbon monoksit, ana bileşenleri hidrojen ve karbon dioksit olan dönüşüm gazını elde etmek üzere hidrojen ve karbon dioksit üretmek üzere katalizör varlığında su buharı ile reaksiyona girecek şekilde dönüştürülür. Farklı dönüşüm sıcaklığına göre, karbon monoksitin dönüşüm süreci iki türe ayrılabilir: orta sıcaklıkta dönüşüm ve yüksek sıcaklıkta dönüşüm. Yüksek sıcaklık dönüşüm sıcaklığı yaklaşık 360 °C'dir ve orta sıcaklık dönüşüm süreci yaklaşık 320 °C'dir. Teknik karşı önlemlerin geliştirilmesiyle, karbon monoksit yüksek sıcaklık dönüşümünün ve düşük sıcaklık dönüşümünün iki aşamalı işlem ayarı benimsenmiştir. Son yıllarda kaynak tüketiminden daha fazla tasarruf sağlayabilir. Ancak dönüşüm gazındaki karbon monoksit içeriğinin yüksek olmaması durumunda yalnızca orta sıcaklıkta dönüşüm benimsenebilir.

Son adım hidrojeni saflaştırmaktır. Artık en yaygın kullanılan hidrojen arıtma sistemi, PSA saflaştırma ve ayırma sistemi olarak da bilinen PAS sistemidir. Bu sistem düşük enerji tüketimine, basit prosese ve yüksek saflıkta hidrojen üretimine sahiptir. En yüksek seviyede hidrojenin saflığı %99,99'a ulaşabilir.

Gönderim zamanı: 11 Kasım 2021