1.Технічні вимоги

Процес ТЕГ (обладнання для зневоднення триетиленгліколю) має відповідати відповідним національним стандартам і специфікаціям;

Конструкційний тиск обладнання: 1320 psig;

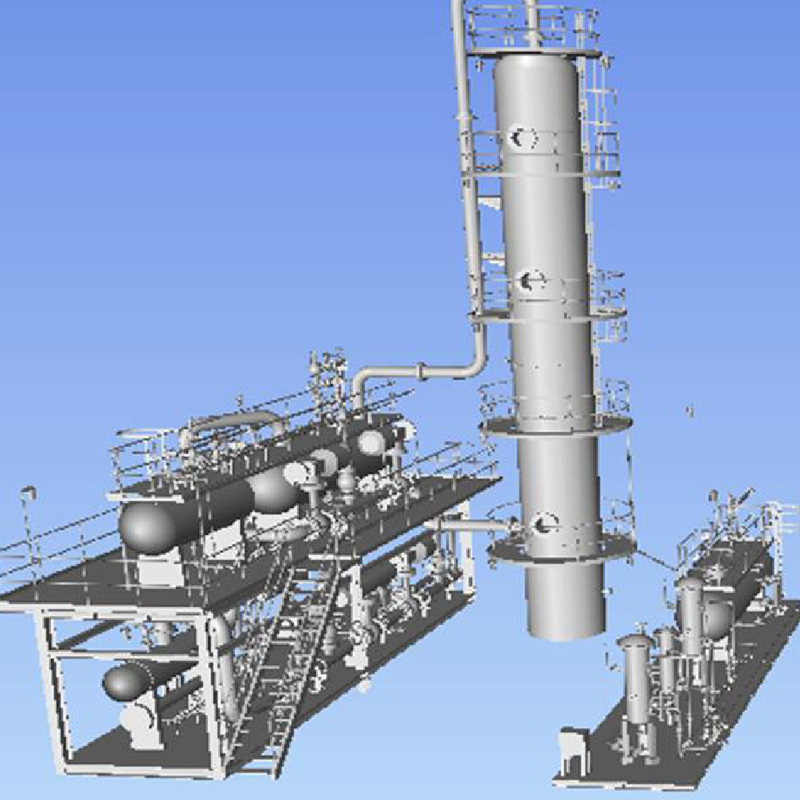

Навіснийсхема очищення газуt, потік процесу ковзання обладнання є плавним, компонування обладнання є розумним, і є достатньо місця для експлуатації та обслуговування виробництва;

Експлуатація 330 днів на рік, решта на обслуговування;

Матеріал лотка вежі має бути нержавіюча сталь 316 або будь-який матеріал, стійкий до корозії.

Рівень дизайну #600,

Розрахункова температура пристрою: 200 градусів за Фаренгейтом.

Розглянемо високий вміст CO2 там, де може виникнути корозія.

Амінні стриппери та інше обладнання, схильне до корозії, повинні мати внутрішнє покриття.

Роторне обладнання має бути від надійного виробника.

2. Опис технології процесу

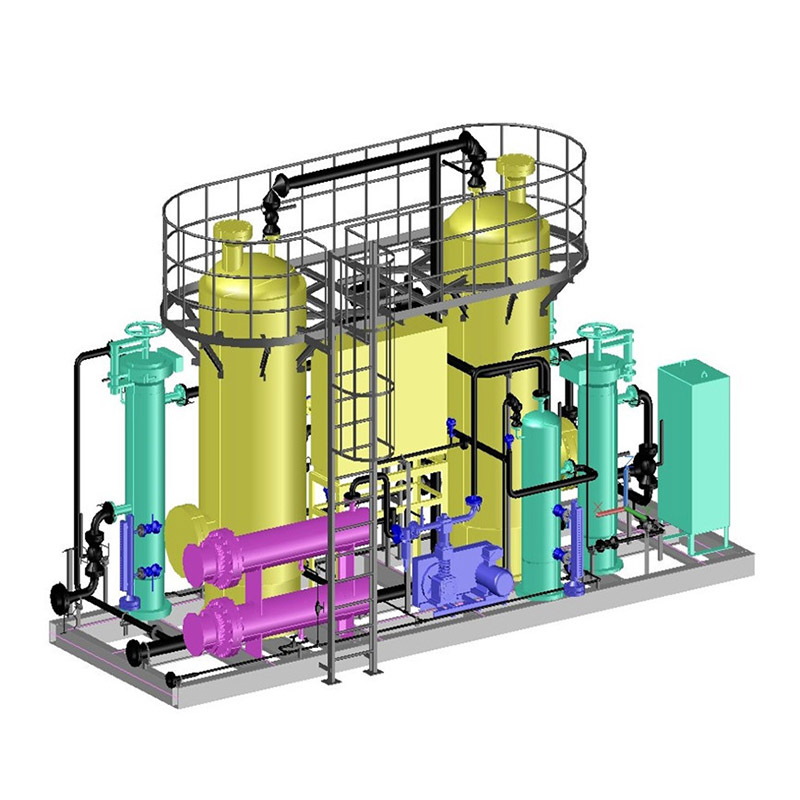

Насичений вологий природний газ проходить черезфільтр-сепаратор для відділення крапель розміром 5 мкм і вище, а потім надходить у газорідинний сепаратор дегідратаційного пристрою для відділення вільної рідини. Відокремлений газ потрапляє в абсорбційну секцію через газопідйомну трубу абсорбційної вежі. Регенерований триетиленгліколь розпилюється у верхній частині абсорбційної вежі, і він повністю контактує з природним газом знизу вгору на абсорбційній вежі для здійснення масообміну та обміну для видалення вологи. Природний газ, з якого було видалено вологу, видаляється з верхнього колектора туману вежі для видалення крапель гліколю розміром понад 5 мкм, а потім виходить із вежі.

Після виходу з башти він потрапляє в корпусний теплообмінник і обмінюється теплом з гарячим бідним гліколем перед входом у башту для зниження температури триетиленгліколю. Природний газ після теплообміну надходить у фільтр-сепаратор для відділення гліколю, а потім надходить у зовнішній трубопровід. Насичений триетиленгліколь, який поглинув вологу в природному газі, витікає з абсорбційної вежі та надходить у клапан регулювання рівня рідини, а після скидання тиску надходить у змійовик зворотного охолодження у верхній частині ректифікаційної колони збагаченої рідини та обмінюється теплом з гаряча пара, що утворюється в ребойлері, щоб забезпечити рефлюкс у верхній частині колони. Після забезпечення охолоджувальної здатності верхнього рефлюксу колони він нагрівається приблизно до 50 ℃, а потім виходить із змійовика до флеш-баку триетиленгліколю. Тиск насиченого гліколю знижується до 0,4 ~ 0,6 мпа у флеш-баку, а вуглеводень газ та інші гази, розчинені в триетиленгліколі, спалахують, і ця частина газу використовується як паливний газ для спалювання в ребойлері.

Миготливий насичений рідкий триетиленгліколь надходить у механічний фільтр для фільтрації механічних домішок, а потім надходить у фільтр з активованим вугіллям для подальшої адсорбції вуглеводневих речовин, розчинених у триетиленгліколі, і розкладених речовин триетиленгліколю. Потім він потрапляє в пластинчастий збіднений рідкий теплообмінник, обмінюється теплом з високотемпературним збідненим триетиленгліколем з теплообмінного буферного бака в нижній частині ребойлера з триетиленгліколем і нагрівається до ~150 °C для входу ректифікаційна колона багатої рідини.

У ребойлері триетиленгліколю в нижній частині ректифікаційної колони триетиленгліколь нагрівається до 193 ℃, а вода в триетиленгліколі фракціонується та виводиться з верхньої частини ректифікаційної колони завдяки ефекту фракціонування ректифікаційної колони. Збіднений гліколь з концентрацією приблизно 99% (мас.) перетікає з колони відпарювання збідненої рідини в ребойлері до нижнього теплообмінного буферного резервуару триетиленгліколю. Під дією сухого газу в колоні очищення бідної рідини концентрація бідного гліколю, що надходить у теплообмінний буферний бак, може досягати 99,5% ~ 99,8%.

У буферному резервуарі для гліколю збіднений гліколь з температурою близько 193 °C надходить у збагачений гліколем теплообмінник для обміну теплом із збагаченим гліколем, і температура падає приблизно до 100 °C і надходить у насос. Збіднений рідкий триетиленгліколь закачується в газорідинний теплообмінник за межами абсорбційної вежі, і після охолодження газовим теплообмінником з вежі він надходить у верхню частину абсорбційної вежі з верхньої частини корпусу для завершення циркуляція розчинника.

Сухий газ, що відбирається з секції труби для сухого газу на виході з абсорбційної вежі, є газом відпарювання ректифікаційної колони.

3. Технічні показники

Обробна потужність: 7MMSCFD

Гнучкість роботи: 50~120%

Газ продукту: вміст води ≤7lb s/SCF

Розрахунковий термін служби стаціонарного обладнання: 15 років

Години роботи: 330д/год

-

Оптова знижка китайського газу Psa Unit 5A Molecu...

-

Гарячий продаж для Китаю V32 Kh310 Normal-Temperat...

-

2019 оптова ціна China OEM Manufacturing Oi...

-

Короткий час для відновлюваного аморфного сорб...

-

Прайс-лист на роторне сушильне обладнання для кварцового піску...

-

Завод Дешевий гарячий Китай Виробник натуральних...