Технологічний процес

Стиснення та конверсія природного газу

Природний газ за межами батареї спочатку піддається тиску до 1,6 МПа за допомогою компресора, потім нагрівається приблизно до 380 ℃ за допомогою попереднього підігрівача вихідного газу в конвекційній секції печі парового риформінгу та надходить у десульфуратор для видалення сірки з вихідного газу. нижче 0,1 ppm. Десульфурований вихідний газ і технологічна пара (3,0 мПа) Відрегулюйте попередній підігрівач змішаного газу відповідно до автоматичного значення H2O / ∑ C = 3 ~ 4, додатково нагрійте до понад 510 ℃ і рівномірно введіть конверсійну трубу з верхнього збору газу основна труба і верхня труба косичка. У шарі каталізатора метан реагує з парою, утворюючи CO та H2. Тепло, необхідне для перетворення метану, забезпечується паливною сумішшю, що спалюється в нижньому пальнику. Температура перетвореного газу з печі риформінгу становить 850 ℃, і висока температура перетворюється на високу. Хімічний газ надходить у трубку котла-утилізатора для отримання насиченої пари 3,0 мПа. Температура конверсійного газу з котла-утилізатора падає до 300 ℃, а потім конверсійний газ надходить у підігрівач живильної води котла, охолоджувач конверсійної води та сепаратор конверсійної води, щоб відокремити конденсат від технологічного конденсату, і технологічний газ направляється на УРП.

Природний газ як паливо змішується з адсорбційно-десорбційним газом при зміні тиску, а потім об’єм паливного газу в попередньому підігрівачі паливного газу регулюється відповідно до температури газу на виході з печі риформінгу. Після регулювання потоку паливний газ надходить у верхній пальник для згоряння, щоб забезпечити теплом піч риформінгу.

Опріснена вода попередньо нагрівається за допомогою попереднього підігрівача опрісненої води та попереднього підігрівача живильної води котла та надходить у пару побічного продукту котла-утилізатора димових газів і котла-утилізатора риформінгу.

Для того, щоб котлова вода відповідала вимогам, слід додати невелику кількість розчину фосфату та розкислювача для покращення утворення накипу та корозії котлової води. Барабан повинен безперервно випускати частину котлової води, щоб контролювати загальну кількість розчинених твердих речовин котлової води в барабані.

Адсорбція коливань тиску

PSA складається з п'яти адсорбційних веж. Одна адсорбційна вежа в будь-який час знаходиться в стані адсорбції. Такі компоненти, як метан, вуглекислий газ і монооксид вуглецю в конверсійному газі залишаються на поверхні адсорбенту. Водень збирається з верхньої частини адсорбційної вежі як неадсорбційні компоненти та відправляється за кордон. Адсорбент, насичений домішковими компонентами, десорбується з адсорбенту через стадію регенерації. Після збору він відправляється в піч риформінгу як паливо. Етапи регенерації адсорбційної вежі складаються з 12 етапів: перше рівномірне падіння, друге рівномірне падіння, третє рівномірне падіння, прямий розряд, зворотний розряд, промивання, третій рівномірний підйом, другий рівномірний підйом, перший рівномірний підйом і кінцевий підйом. Після регенерації адсорбційна вежа знову здатна обробляти перетворений газ і виробляти водень. П’ять адсорбційних веж по черзі виконують вищевказані кроки для забезпечення безперервної обробки. Мета одночасного перетворення газу та постійного виробництва водню.

Характеристики пристрою

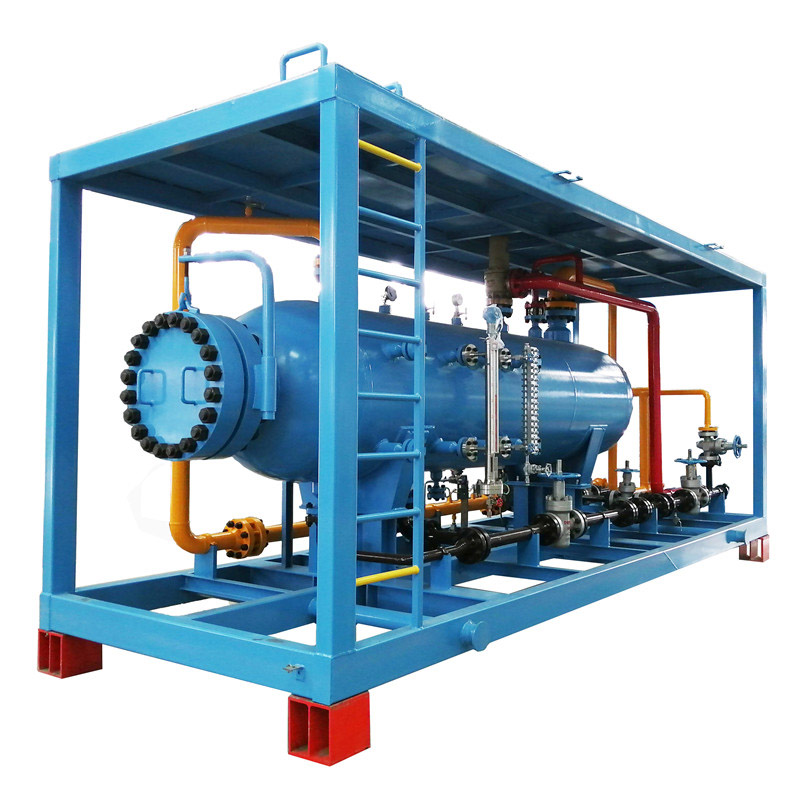

Загальна конструкція на салазках змінює традиційний режим встановлення на місці. Завдяки обробці, виробництву, трубопроводам і формуванню рами в компанії повністю реалізується весь технологічний контроль виробництва матеріалів, виявлення дефектів і випробування тиском у компанії, що принципово усуває ризик контролю якості, спричинений будівництвом на місці користувача, і справді забезпечує контроль якості всього процесу.

Вся продукція монтується на салазках на підприємстві. Прийнято ідею виробництва на фабриці. Після проходження заводської повірки вони розбираються за встановленою схемою розбирання і відправляються на місце користувача для повторного монтажу. Обсяг будівництва на місці невеликий, а цикл будівництва короткий.

Ступінь автоматизації дуже висока. Роботу пристрою можна повністю автоматично контролювати та контролювати через верхню систему, а ключові дані можна завантажувати на хмарний сервер у режимі реального часу для віддаленого виявлення, щоб реалізувати безпілотне керування на місці.

Мобільність пристрою дуже сильна. Відповідно до конкретної ситуації проекту пристрій можна перемістити в інше місце та використовувати після повторного монтажу на рамі, щоб реалізувати повторне використання обладнання та забезпечити максимальну користь від вартості обладнання.

Відповідно до потреб гідрогенізаційної станції у водні, виконайте стандартне проектування процесу та принцип поєднання дизайну відповідно до технологічного модуля, щоб реалізувати стандартизоване виробництво продукції та сформувати стандартну серійну продукцію, що зручно для керування обладнанням користувача, загального запасу частин і знизити експлуатаційні витрати агрегату.

Підводячи підсумок, установка виробництва водню з природного газу, встановлена на платформі, є найбільш підходящим джерелом водню для майбутньої роботи станції гідрогенізації.

-

Фабричні торгові точки для Китаю CNG Pressure Regulato...

-

Оптова фабрика Китай Виробництво Постачання Натур...

-

Китайський професійний резерв пікової модуляції СПГ...

-

Індивідуальна установка для виробництва водню з природного газу

-

Найкращі постачальники Китай CSI Power, Ningdong, 2...

-

Установка виробництва водню Rongteng для природного газу