Quy trình công nghệ

Nén và chuyển đổi khí tự nhiên

Khí tự nhiên nằm ngoài giới hạn pin trước tiên được điều áp đến 1,6Mpa bằng máy nén, sau đó được làm nóng đến khoảng 380oC bằng bộ gia nhiệt sơ bộ khí cấp trong phần đối lưu của lò cải cách hơi nước và đi vào máy khử lưu huỳnh để loại bỏ lưu huỳnh trong khí cấp dưới 0,1ppm. Khí cấp đã khử lưu huỳnh và hơi xử lý (3.0mpaa) Điều chỉnh bộ gia nhiệt sơ bộ khí hỗn hợp theo giá trị tự động của H2O / ∑ C = 3 ~ 4, tiếp tục làm nóng trước đến hơn 510oC và đi vào ống chuyển đổi từ bộ thu khí phía trên đều ống chính và ống đuôi lợn phía trên. Trong lớp xúc tác, khí metan phản ứng với hơi nước tạo ra CO và H2. Nhiệt lượng cần thiết để chuyển hóa khí metan được cung cấp bởi hỗn hợp nhiên liệu được đốt ở đầu đốt phía dưới. Nhiệt độ của khí chuyển hóa ra khỏi lò cải cách là 850oC, nhiệt độ cao được chuyển thành nhiệt độ cao。 Khí hóa học đi vào phía ống của nồi hơi nhiệt thải để tạo ra hơi bão hòa 3,0mpaa. Nhiệt độ của khí chuyển đổi từ lò hơi nhiệt thải giảm xuống 300oC, sau đó khí chuyển đổi đi vào bộ gia nhiệt sơ bộ nước cấp lò hơi, bộ làm mát nước khí chuyển đổi và bộ tách nước khí chuyển đổi lần lượt để tách nước ngưng ra khỏi nước ngưng của quá trình và khí xử lý được gửi đến PSA.

Khí tự nhiên làm nhiên liệu được trộn với khí giải hấp hấp phụ dao động áp suất, sau đó thể tích khí nhiên liệu vào bộ sấy sơ bộ khí nhiên liệu được điều chỉnh theo nhiệt độ khí ở đầu ra của lò cải cách. Sau khi điều chỉnh lưu lượng, khí nhiên liệu đi vào đầu đốt trên để đốt để cung cấp nhiệt cho lò Reformer.

Nước khử muối được làm nóng trước bằng bộ làm nóng sơ bộ nước khử muối và bộ làm nóng sơ bộ nước cấp nồi hơi và đi vào hơi sản phẩm phụ của nồi hơi thải khí thải và nồi hơi thải khí cải cách.

Để làm cho nước cấp lò hơi đáp ứng yêu cầu, phải thêm một lượng nhỏ dung dịch phốt phát và chất khử oxy để cải thiện sự đóng cặn và ăn mòn của nước lò hơi. Trống phải xả liên tục một phần nước lò hơi để kiểm soát tổng chất rắn hòa tan của nước lò hơi trong trống.

Hấp phụ dao động áp suất

PSA bao gồm năm tháp hấp phụ. Một tháp hấp phụ luôn ở trạng thái hấp phụ. Các thành phần như metan, carbon dioxide và carbon monoxide trong khí chuyển đổi nằm trên bề mặt chất hấp phụ. Hydro được thu thập từ đỉnh tháp hấp phụ dưới dạng các thành phần không hấp phụ và được đưa ra khỏi ranh giới. Chất hấp phụ bão hòa bởi các thành phần tạp chất được giải hấp khỏi chất hấp phụ qua bước tái sinh. Sau khi được thu thập, nó được đưa đến lò cải cách làm nhiên liệu. Các bước tái sinh của tháp hấp phụ bao gồm 12 bước: thả đồng đều thứ nhất, thả đồng đều thứ hai, thả đồng đều thứ ba, xả thuận, xả ngược, xả, tăng đồng đều thứ ba, tăng đồng đều thứ hai, tăng đồng đều thứ nhất và tăng cuối cùng. Sau khi tái sinh, tháp hấp phụ lại có khả năng xử lý khí chuyển đổi và tạo ra hydro. Năm tháp hấp phụ thay phiên nhau thực hiện các bước trên để đảm bảo xử lý liên tục. Mục đích chuyển đổi khí và liên tục sản xuất hydro cùng một lúc.

Đặc điểm thiết bị

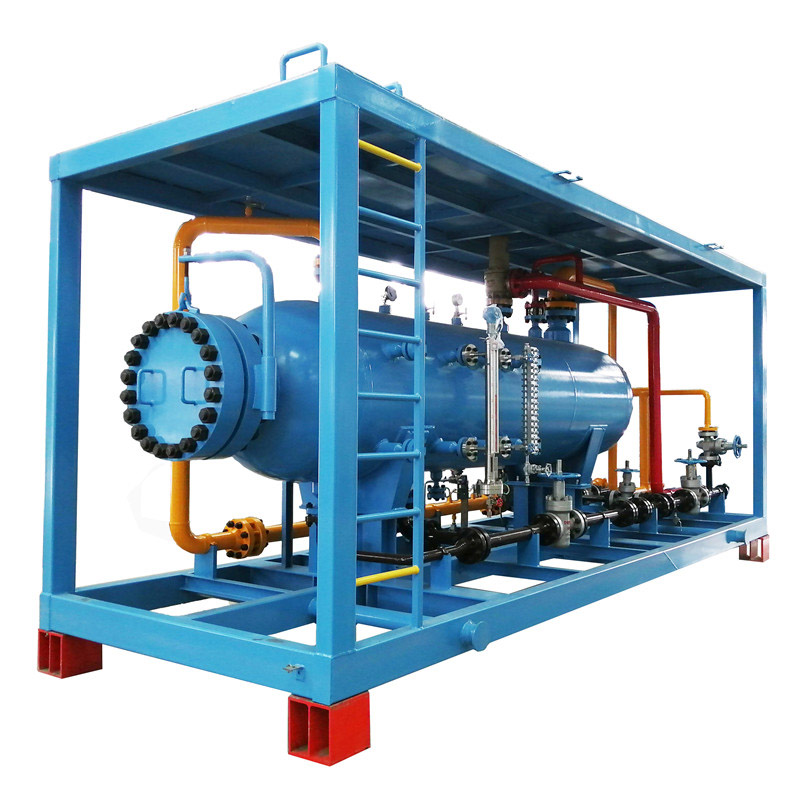

Thiết kế gắn trượt tổng thể thay đổi chế độ lắp đặt truyền thống tại chỗ. Thông qua quá trình xử lý, sản xuất, đường ống và tạo hình trượt trong công ty, toàn bộ quá trình kiểm soát vật liệu, phát hiện lỗ hổng và kiểm tra áp suất trong công ty được thực hiện đầy đủ, giúp giải quyết cơ bản rủi ro kiểm soát chất lượng do việc xây dựng tại chỗ của người dùng gây ra và thực sự đạt được toàn bộ quá trình kiểm soát chất lượng.

Tất cả các sản phẩm đều được gắn trượt tại công ty. Ý tưởng sản xuất tại nhà máy được thông qua. Sau khi vượt qua quá trình xác minh tại nhà máy, chúng sẽ được tháo rời theo sơ đồ tháo rời đã thiết lập và gửi đến trang web của người dùng để lắp ráp lại. Khối lượng xây dựng tại chỗ nhỏ và chu kỳ xây dựng ngắn.

Mức độ tự động hóa rất cao. Hoạt động của thiết bị có thể được giám sát và kiểm soát hoàn toàn tự động thông qua hệ thống phía trên và dữ liệu chính có thể được tải lên máy chủ đám mây trong thời gian thực để phát hiện từ xa, nhằm thực hiện quản lý không người lái tại chỗ.

Khả năng di động của thiết bị rất mạnh mẽ. Theo tình hình cụ thể của dự án, thiết bị có thể được di chuyển đến nơi khác và sử dụng lại sau khi được lắp trượt lại, để nhận ra việc tái sử dụng thiết bị và đảm bảo lợi ích tối đa về giá trị của thiết bị.

Theo nhu cầu hydro của trạm hydro hóa, thực hiện thiết kế quy trình tiêu chuẩn và nguyên tắc thiết kế kết hợp theo mô-đun quy trình để hiện thực hóa việc sản xuất sản phẩm được tiêu chuẩn hóa và tạo thành các sản phẩm loạt tiêu chuẩn, thuận tiện cho việc quản lý thiết bị của người dùng, phụ tùng chung các bộ phận và giảm chi phí vận hành của đơn vị.

Tóm lại, đơn vị sản xuất hydro khí tự nhiên gắn trên khung trượt là nguồn hydro phù hợp nhất cho hoạt động của trạm hydro hóa trong tương lai.

-

Cửa hàng nhà máy cho Bộ điều chỉnh áp suất CNG Trung Quốc...

-

Nhà máy bán buôn Trung Quốc Sản xuất Cung cấp Natu...

-

Dự trữ điều chế đỉnh LNG chuyên nghiệp của Trung Quốc...

-

Nhà máy sản xuất hydro được thiết kế riêng từ khí tự nhiên

-

Nhà cung cấp hàng đầu Trung Quốc CSI Power, Ningdong, 2...

-

Đơn vị sản xuất hydro Rongteng cho khí đốt tự nhiên